海外バイヤー向けステップバイステップ入門ガイド

1. 設計および準備

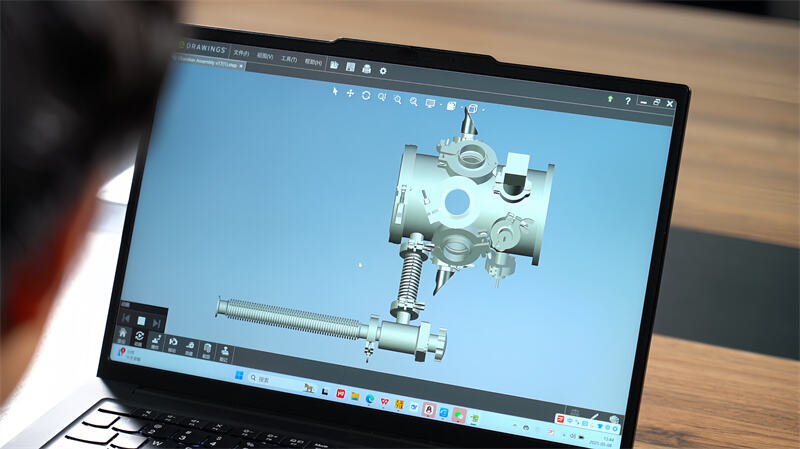

1.1 設計パッケージ

- ジオメトリ: 内部レイアウト、ポンプ、ゲージおよびビューポートの接続口、電極/ターゲット位置を定義。

- 真空仕様: 終到達圧力、漏れ率、耐圧試験圧力を設定。これに応じて合金材質、溶接方法、シールタイプを選定。

- ドキュメント: 詳細図面、総合組立図、溶接順序計画、完全なGD&T(幾何公差)情報。

1.2 材料および消耗品

- 合金: 304L/316L オーステナイト系ステンレス(低炭素、ガス放出量が少ない);ご要望によりAlやTi合金も対応可能。

- 消耗品: 適合する溶加線材、超高真空対応シール、CF/KFハードウェア。

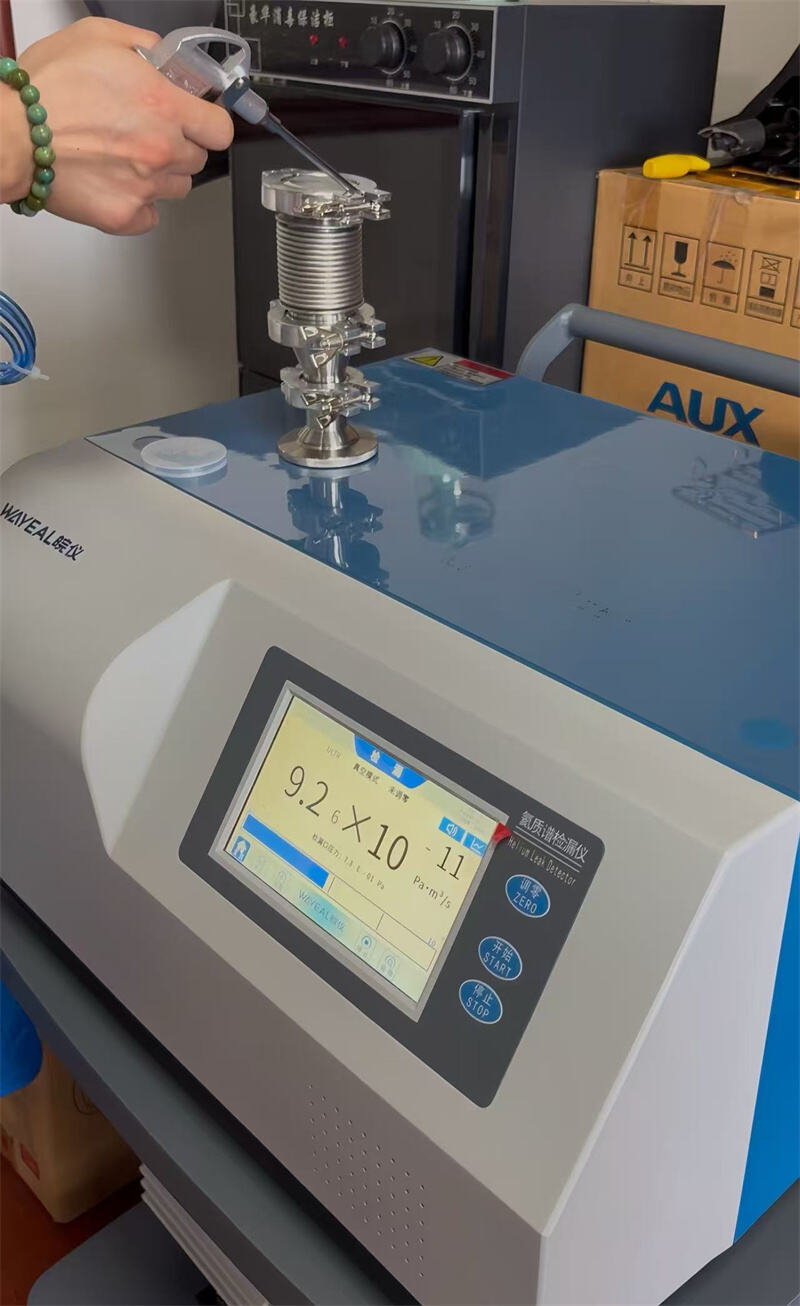

- 測定:ヘリウム質量分析器式リーク検出器、表面粗さ計、三次元測定機(CMM)。

2. 材料加工

2.1 前処理

- 脱脂:アルカリ浴または超音波浴により圧延油を除去。

- 酸洗および不動態化:酸化物/スケールを除去し、クロム酸化皮膜を再形成。

- 保護:機械加工中は手袋または剥離フィルムを使用。

2.2 切断および成形

- 切断:プラズマ、レーザー、またはウォータージェット切断。

- ロール成形:板材ロールで円筒形状を作成。矩形シェルはベンダー成形。

- 機械加工:シール溝およびねじ部の仕上げをRa ≤ 0.8 µmまで加工。

- 穴あけ加工:CNCカットによる窓、ポンプポート。すべてのエッジを処理。

3. 組み立ておよび溶接

3.1 仮溶接組立

- 最小限のスポット溶接で位置決め。収縮を均等にするために工程順序を選定。

3.2 溶接

- 工法:標準はGTAW(TIG);高純度継手には電子ビーム溶接。

- 基準:完全溶け込み、内部ビードは滑らか、気孔ゼロ。片面溶接は背面にもシールドを行い「二面」のビード形状を実現。

- 重要継手は現場で100%ヘリウムリーク検査を実施。

4. 溶接後の作業

4.1 応力除去

- 炉内焼鈍または局所的PWHT:450~650°C。大型部品には振動応力除去を使用する場合がある。

4.2 最終洗浄

- 溶接部を再ピッキング処理。超音波洗浄後、DI水ですすぎ、その後ホットエア乾燥。残留有機物は≤ 1 mg/m²まで認定済み。

5. 品質検証

- 寸法および外観:チャンバー長さ、ポート間隔、フランジの平面度は≤ 0.1 mm/100 mm。

- 真空:一体型漏れ率は≤ 1 × 10⁻⁹ Pa·m³/s(または顧客仕様クラス)。

- ポンプダウン:公表された曲線内で規定の到達真空度に到達すること。

- 機械的試験:設計圧力の1.3倍で耐圧試験(水圧または空圧)を実施。

6. 仕上げおよび出荷

- 表面処理:ガラスビーズブラスト、サテンポリッシュまたは電解研磨(Ra ≤ 0.4 µm)によりガス負荷を低減。

- 保護: PVCフィルム+乾燥剤袋付き、クッション材付き木枠

- ストックへの放出またはポンプ、バルブおよび成膜源との直接統合

すべての工程において、必要に応じてISO 9001およびEN 13980(ATEX)に準拠してトレーサビリティを確保。弊社のチャンバーは、世界中どこでも即時高真空運転が可能な状態で届きます。

ホットニュース

ホットニュース2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

著作権 © Wenzhou QiMing Stainless株式会社 著作権所有 - プライバシーポリシー-ブログ