Um guia passo a passo para compradores internacionais

1. Engenharia e Preparação

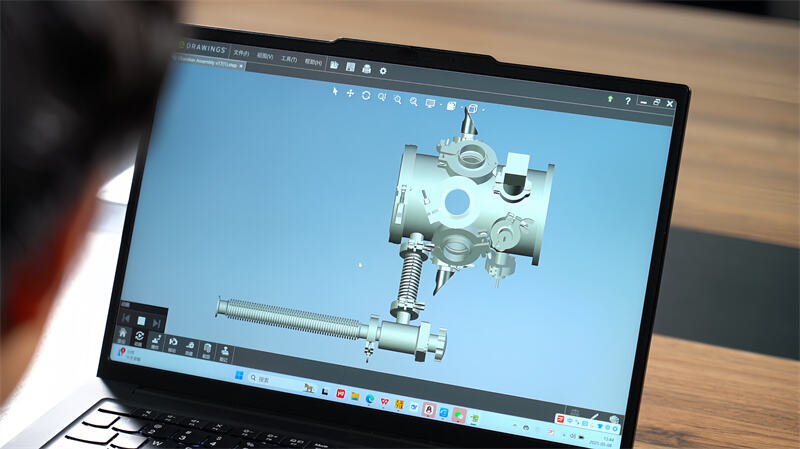

1.1 Pacote de Projeto

- Geometria: definir layout interno, posições das bombas, medidores e janelas de inspeção, eletrodos/alvos.

- Especificação de vácuo: definir pressão final, taxa de vazamento, pressão de prova; escolher liga, método de soldagem e tipo de vedação conforme necessário.

- Documentação: desenhos detalhados, montagem geral, plano de sequência de soldagem, GD&T completo.

1.2 Materiais e consumíveis

- Ligas: aço inoxidável austenítico 304L/316L (baixo carbono, baixa emissão gasosa); ligas de Al ou Ti sob pedido.

- Consumíveis: arame de adição compatível, vedações de grau para vácuo, componentes CF/KF.

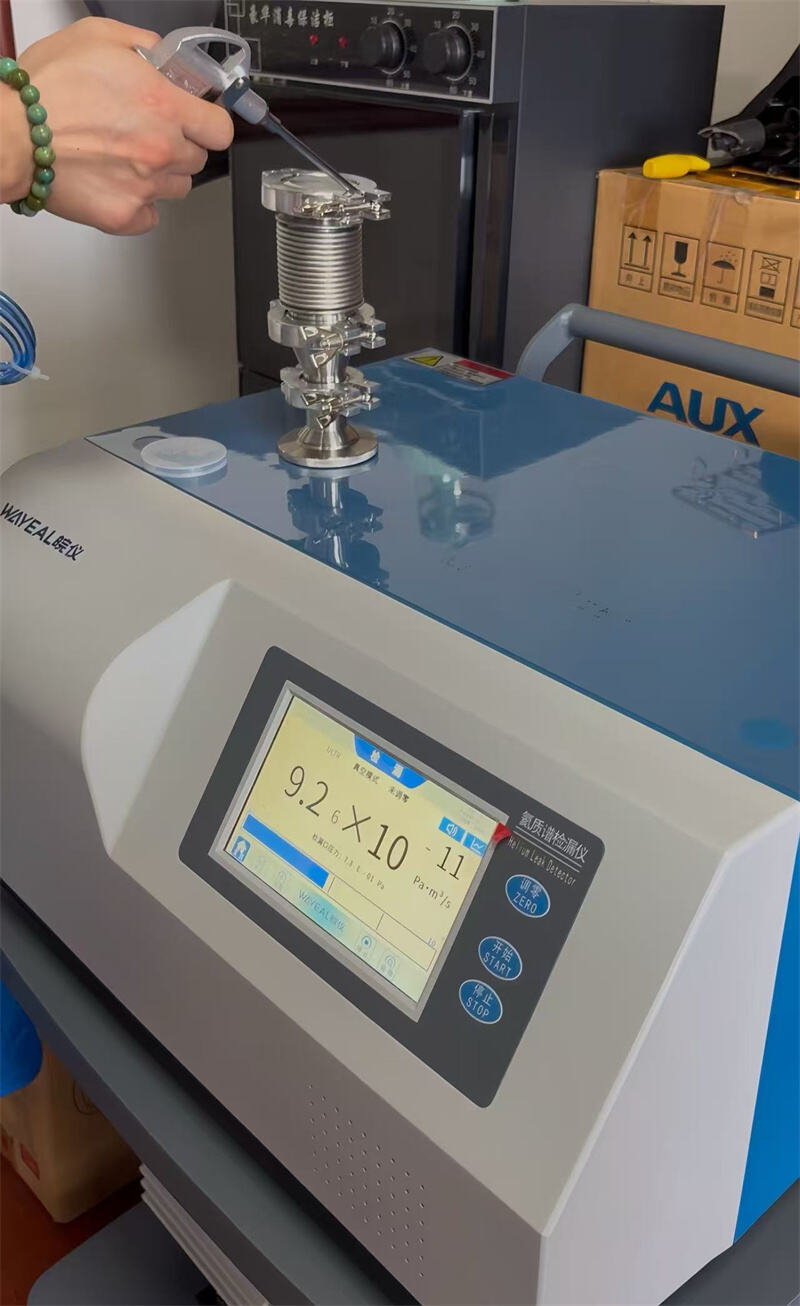

- Metrologia: detector de vazamentos por espectrômetro de massa de hélio, medidor de rugosidade superficial, MMT.

2. Processamento de materiais

2.1 Pré-tratamento

- Desengorduramento: banho alcalino ou ultrassônico para remover óleos de laminação.

- Decapagem e passivação: remoção de óxido/escama, restauração da camada de óxido de cromo.

- Proteção: luvas ou filme removível durante a usinagem.

2.2 Corte e conformação

- Corte: plasma, laser ou jato d'água.

- Laminação: cilindros em rolos de chapas; carcaças retangulares conformadas em dobradeira.

- Usinagem: acabamento de ranhuras de vedação, portas roscadas com Ra ≤ 0,8 µm.

- Furação: janelas cortadas por CNC, portas de bomba; chanfrar todas as bordas.

3. Montagem e soldagem

3.1 Montagem com pontos de solda

- Posicionar com pontos de solda mínimos; sequência escolhida para equilibrar a retração.

3.2 Soldagem

- Processo: GTAW (TIG) como padrão; feixe de elétrons para juntas de alta pureza.

- Aceitação: zero porosidade, penetração completa, cordão interno liso; soldas de um único lado frequentemente protegidas pelo verso para obter perfil "de ambos os lados".

- Costuras críticas testadas quanto a vazamentos de hélio a 100% in loco.

4. Operações pós-soldagem

4.1 Alívio de tensões

- Forno ou alívio térmico local 450–650 °C; peças grandes podem utilizar alívio de tensão por vibração.

4.2 Limpeza final

- Repiclagem das zonas de solda; enxágue ultrassônico → água desionizada → secagem com ar quente; certificado com ≤ 1 mg/m² de resíduos orgânicos.

5. Verificação da qualidade

- Dimensional e visual: comprimento da câmara, espaçamento dos flanges, planicidade das flanges ≤ 0,1 mm/100 mm.

- Vácuo: taxa de vazamento integral ≤ 1 × 10⁻⁹ Pa·m³/s (ou classe do cliente).

- Bombeamento: alcançar o vácuo final especificado dentro da curva publicada.

- Mecânico: teste hidrostático ou pneumático de prova a 1,3 × pressão de projeto.

6. Acabamento e expedição

- Superfície: jateamento de vidro, polimento acetinado ou eletropolimento (Ra ≤ 0,4 µm) para reduzir a carga gasosa.

- Proteção: filme de PVC + saco de dessecante, embalagem com isolamento de choques.

- Liberação para estoque ou integração direta com bombas, válvulas e fontes de deposição.

Com cada etapa rastreável conforme ISO 9001 e EN 13980 (ATEX) quando necessário, nossas câmaras chegam prontas para operação imediata em vácuo elevado — em qualquer lugar do globo.

Notícias em Destaque

Notícias em Destaque2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Direitos Autorais © Wenzhou QiMing Stainless Co., Ltd. Todos os Direitos Reservados - Política de Privacidade-Blog