Hướng dẫn từng bước dành cho người mua quốc tế

1. Kỹ thuật & Chuẩn bị

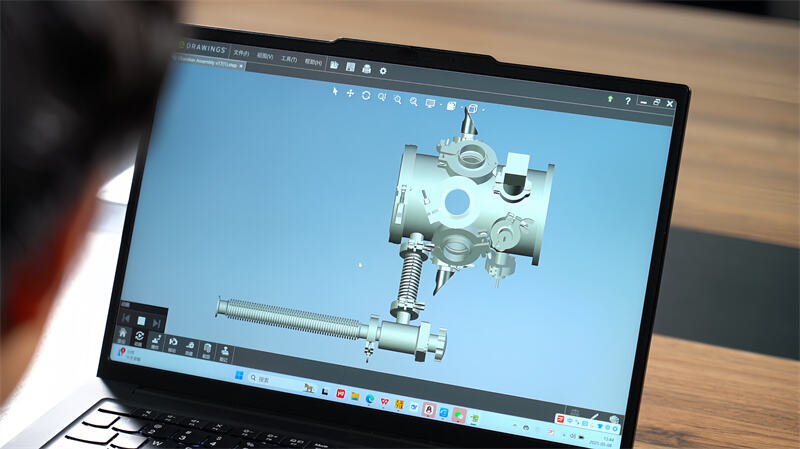

1.1 Gói thiết kế

- Hình học: xác định bố trí bên trong, vị trí cổng bơm, đồng hồ đo, cửa quan sát và điện cực/vị trí đích.

- Thông số chân không: thiết lập áp suất cuối cùng, tốc độ rò rỉ, áp suất kiểm tra; lựa chọn hợp kim, phương pháp hàn, loại gioăng tương ứng.

- Tài liệu: bản vẽ chi tiết, lắp ráp tổng thể, kế hoạch trình tự hàn, đầy đủ GD&T.

1.2 Vật liệu & vật tư tiêu hao

- Hợp kim: thép không gỉ austenitic 304L/316L (hàm lượng carbon thấp, thoát khí thấp); hợp kim Al hoặc Ti theo yêu cầu.

- Vật tư tiêu hao: dây hàn phù hợp, gioăng đạt tiêu chuẩn chân không, phụ kiện CF/KF.

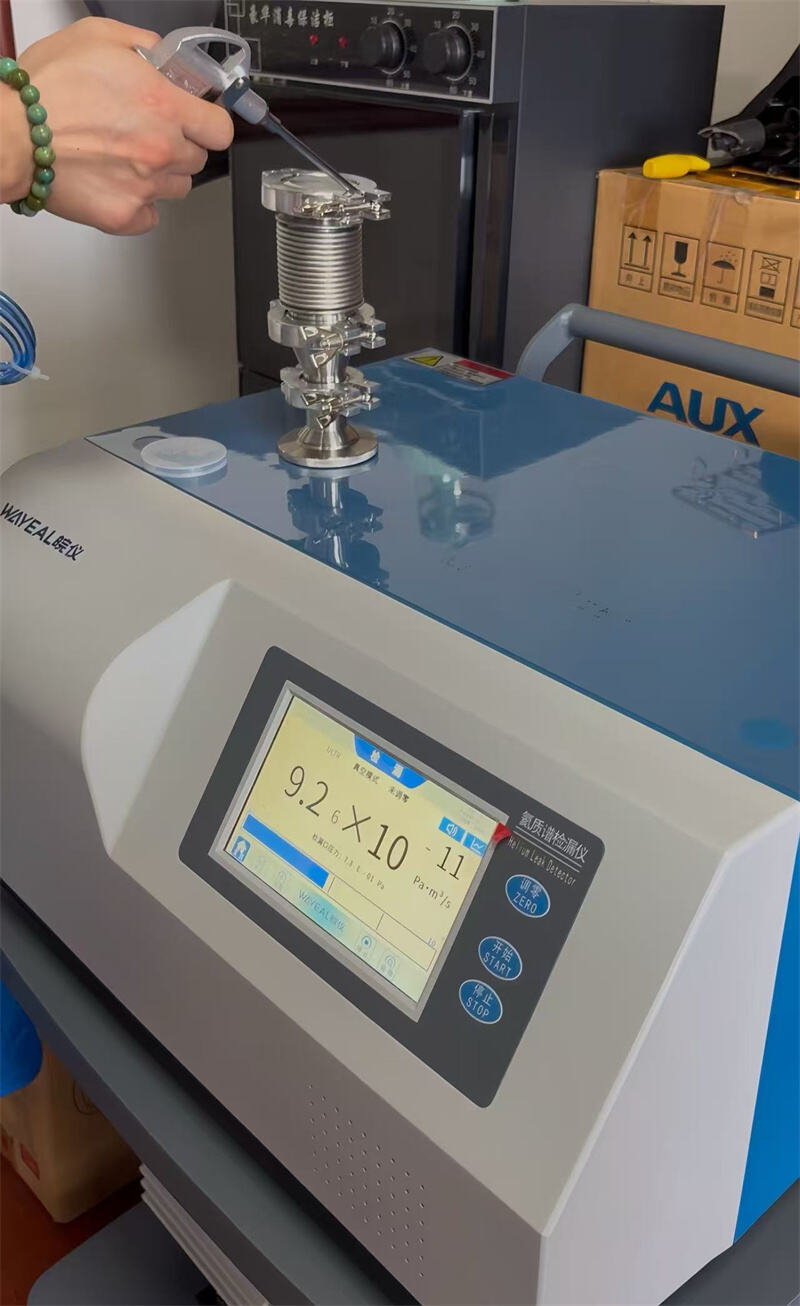

- Đo lường: thiết bị dò rò rỉ bằng khối phổ kế helium, thiết bị đo độ nhám bề mặt, máy đo tọa độ (CMM).

2. Xử lý vật liệu

2.1 Xử lý trước

- Tẩy dầu: dùng kiềm hoặc ngâm trong bồn siêu âm để loại bỏ dầu cán.

- Tẩy axit và thụ động hóa: loại bỏ lớp oxit/vảy, khôi phục lại màng oxit Cr.

- Bảo vệ: đeo găng tay hoặc dán màng bảo vệ trong quá trình gia công cơ khí.

2.2 Cắt và tạo hình

- Cắt: bằng plasma, laser hoặc tia nước.

- Cuộn: các hình trụ được uốn trên máy uốn tấm; các vỏ hộp chữ nhật được tạo hình bằng máy gấp.

- Gia công: hoàn thiện rãnh gioăng, các lỗ ren đạt độ nhám bề mặt Ra ≤ 0,8 µm.

- Gia công lỗ: Cửa sổ cắt CNC, cổng bơm; làm sạch tất cả các cạnh.

3. Lắp ráp và hàn

3.1 Hàn điểm lắp ráp

- Định vị với mối hàn điểm tối thiểu; thứ tự được chọn để cân bằng sự co ngót.

3.2 Hàn

- Quy trình: Hàn GTAW (TIG) là phương pháp mặc định; hàn chùm tia điện tử cho các mối hàn độ tinh khiết cao.

- Tiêu chuẩn chấp nhận: Không có lỗ rỗ, ngấu hoàn toàn, đường hàn bên trong mịn; đường hàn một phía thường được bảo vệ phía sau để tạo hình dạng như hàn hai phía.

- Các mối hàn quan trọng được kiểm tra rò rỉ bằng khí He 100% tại chỗ.

4. Các công đoạn sau hàn

4.1 Giảm ứng suất

- Lò hoặc xử lý nhiệt cục bộ PWHT ở 450–650 °C; các chi tiết lớn có thể sử dụng phương pháp giảm ứng suất rung động.

4.2 Làm sạch cuối cùng

- Tẩy axit lại vùng hàn; xả bằng sóng siêu âm → nước khử ion → sấy khô bằng khí nóng; chứng nhận còn lại ≤ 1 mg/m² chất hữu cơ.

5. Kiểm tra chất lượng

- Kiểm tra kích thước và trực quan: chiều dài buồng, khoảng cách cổng, độ phẳng mặt bích ≤ 0,1 mm/100 mm.

- Chân không: tốc độ rò rỉ tích hợp ≤ 1 × 10⁻⁹ Pa·m³/s (hoặc theo tiêu chuẩn của khách hàng).

- Giảm áp: đạt được áp suất giới hạn đã quy định trong đường cong công bố.

- Cơ học: thử nghiệm thủy lực hoặc thử nghiệm khí nén ở áp suất bằng 1,3 lần áp suất thiết kế.

6. Hoàn thiện và giao hàng

- Bề mặt: phun bi thủy tinh, đánh bóng mờ hoặc điện phân (Ra ≤ 0,4 µm) để giảm tải khí.

- Bảo vệ: Màng phim PVC + túi hút ẩm, thùng đóng gói chống sốc.

- Phóng thích vào kho hoặc tích hợp trực tiếp với các bơm, van và nguồn lắng đọng.

Với mọi giai đoạn có thể truy xuất nguồn gốc theo tiêu chuẩn ISO 9001 và EN 13980 (ATEX) khi cần thiết, buồng chân không của chúng tôi được giao đến sẵn sàng để vận hành chân không cao ngay lập tức — ở bất kỳ đâu trên toàn cầu.

Tin Tức Nổi Bật

Tin Tức Nổi Bật2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Bản quyền © Công ty TNHH Thép Không Gỉ Ôn Châu QiMing. Mọi quyền được bảo lưu. - Chính sách bảo mật-Blog