Základní průvodce krok za krokem pro mezinárodní kupující

1. Inženýrská příprava

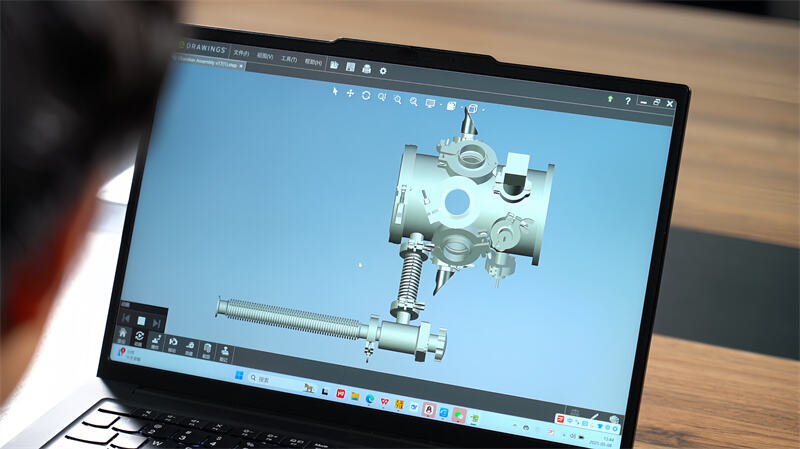

1.1 Projektový balíček

- Geometrie: definujte vnitřní uspořádání, připojení čerpadla, manometru a průhledových oken, polohy elektrod/cílů.

- Vakuová specifikace: nastavte mezní tlak, rychlost úniku, zkušební tlak; vyberte slitinu, způsob svařování a typ těsnění podle toho.

- Dokumentace: podrobné výkresy, sestavení celku, plán svařovací posloupnosti, kompletní GD&T.

1.2 Materiály a spotřební materiál

- Slitiny: austenitické nerezové oceli 304L/316L (nizkouhlíkové, s nízkým výdechem plynu); na požádání slitiny hliníku nebo titanu.

- Spotřební materiál: odpovídající plnicí drát, těsnění pro vakuovou techniku, CF/KF komponenty.

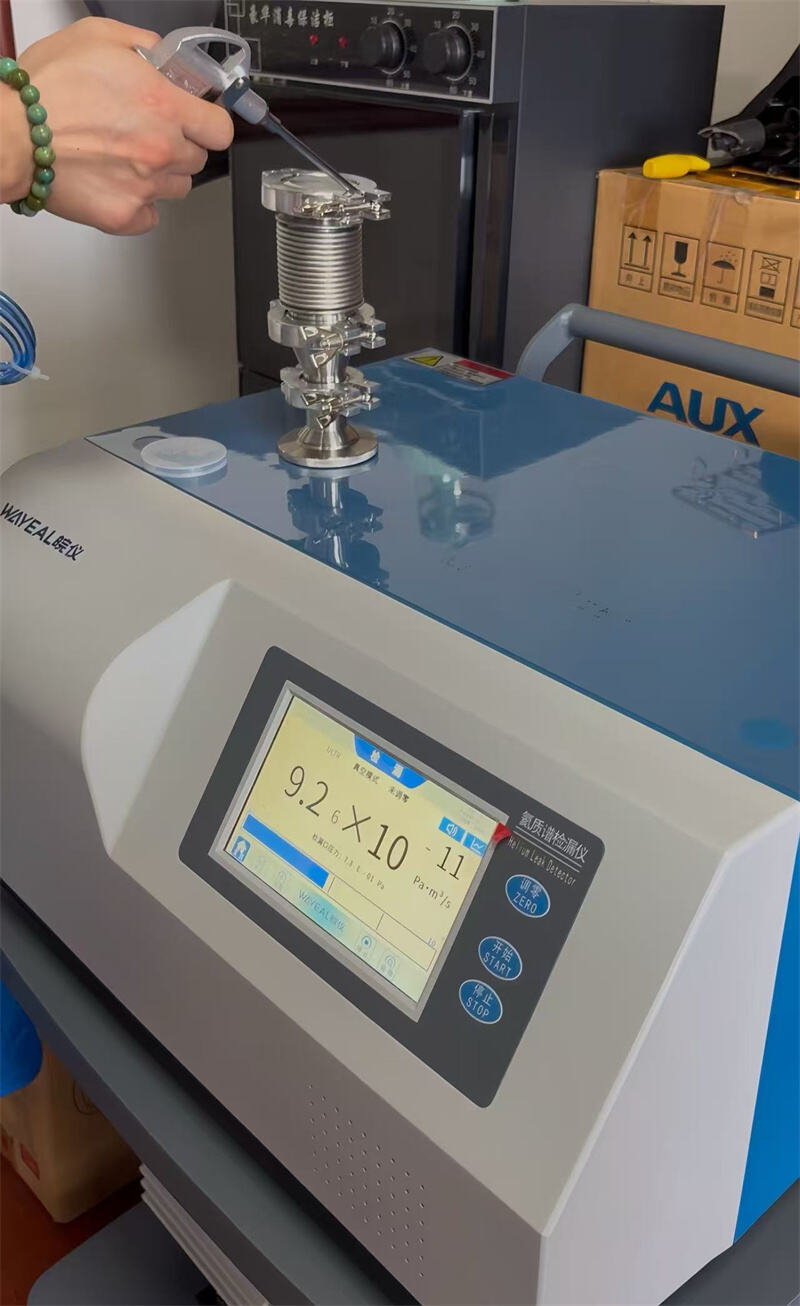

- Metrologie: héliový hmotnostní spektrometr pro detekci úniků, měřič drsnosti povrchu, souřadnicový měřicí stroj.

2. Zpracování materiálu

2.1 Předúprava

- Odmaštění: alkalická nebo ultrazvuková lázeň k odstranění olejů z válcování.

- Kyselinování a pasivace: odstranění oxidů/náletu, obnovení vrstvy oxidu chromu.

- Ochrana: rukavice nebo ochranná fólie během obrábění.

2.2 Řezání a tváření

- Řezání: plazmou, laserem nebo vodním paprskem.

- Válcování: válce na válcovacích strojích; obdélníkové skříně se ohýbají na lámacím stroji.

- Stroj: dokončení těsnicích drážek, závitových připojení na Ra ≤ 0,8 µm.

- Vrtání otvorů: okna a čerpadlová připojení CNC, orovnání všech hran.

3. Sestavení a svařování

3.1 Přivaření kusů pro sestavení

- Upevnit s minimálním počtem přivárcovacích bodů; postup zvolen tak, aby vyrovnal smrštění.

3.2 Svařování

- Postup: GTAW (TIG) jako standard; elektronový paprsek pro vysokootrovné spoje.

- Přijetí: nulová pórovitost, plná proráživost, hladký vnitřní svár; jednostranné svary jsou často zezadu chráněny, aby dosáhly profilu „oboustranného“ svaru.

- Kritické švy jsou in situ testovány na únik helia do 100 %.

4. Operace po svařování

4.1 Odlehčení pnutí

- Ohřev v peci nebo lokální tepelné zpracování svarových spojů 450–650 °C; u velkých dílů lze použít vibrační odlehčení pnutí.

4.2 Konečné čištění

- Znovu potravit sváry; ultrazvukové oplachování → deionizovaná voda → sušení horkým vzduchem; certifikováno na ≤ 1 mg/m² zbytkových organických látek.

5. Ověření kvality

- Rozměrová a vizuální kontrola: délka komory, vzdálenost přírub, rovinnost příruby ≤ 0,1 mm/100 mm.

- Vakuová těsnost: celkový tok netěsnosti ≤ 1 × 10⁻⁹ Pa·m³/s (nebo podle třídy stanovené zákazníkem).

- Snížení tlaku: dosažení stanovené mezní hodnoty v rámci publikované křivky.

- Mechanická zkouška: hydraulický nebo pneumatický zkoušecí tlak 1,3 × návrhového tlaku.

6. Dokončovací práce a expedice

- Povrch: skleněné kuličky, saténový nebo elektrolytický leštění (Ra ≤ 0,4 µm) ke snížení zatížení plyny.

- Ochrana: PVC fólie + sáček s vysoušedlem, přepravní bedna odolná proti nárazům.

- Uvolnění do skladu nebo přímá integrace s čerpadly, ventily a zdroji depozice.

S každou fází vystopovatelnou dle ISO 9001 a EN 13980 (ATEX), pokud je to vyžadováno, naše komory dorazí připravené k okamžitému nasazení ve vysokém vakuu – kdekoli na světě.

Aktuální novinky

Aktuální novinky2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Všechna práva vyhrazena © Wenzhou QiMing Stainless Co., Ltd. - Zásady ochrany osobních údajů-Blog