En steg-for-steg guide for internasjonale kjøpere

1. Ingeniørvirksomhet og forberedelse

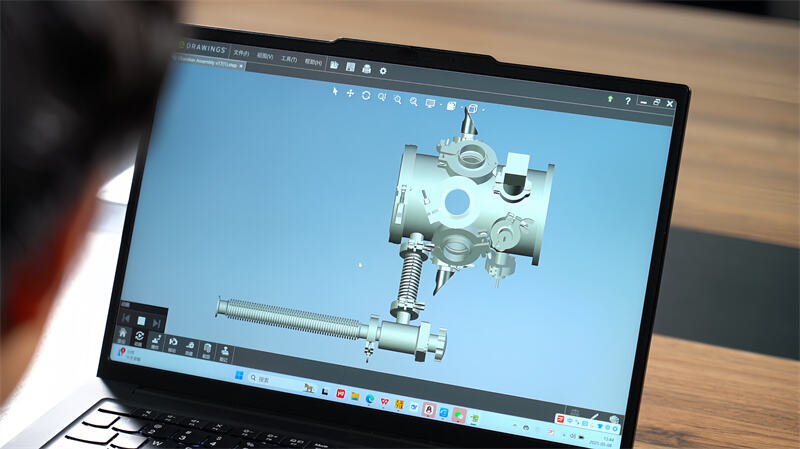

1.1 Designpakke

- Geometri: definer intern layout, pumpe-, måler- og vindusporter, elektrode/mål-posisjoner.

- Vakuumspesifikasjon: sett maksimalt trykk, lekkasjerate, testtrykk; velg legering, sveisingmetode, tetningstype deretter.

- Dokumentasjon: detaljtegninger, generell montering, plan for sveisesekvens, full GD&T.

1.2 Materialer og forbruksvarer

- Legeringer: 304L/316L austenittisk rustfritt stål (lavkarbon, lav avgassing); Al- eller Ti-legeringer på forespørsel.

- Forbruksvarer: matchende fylltråd, vakuumkvalitets tetninger, CF/KF utstyr.

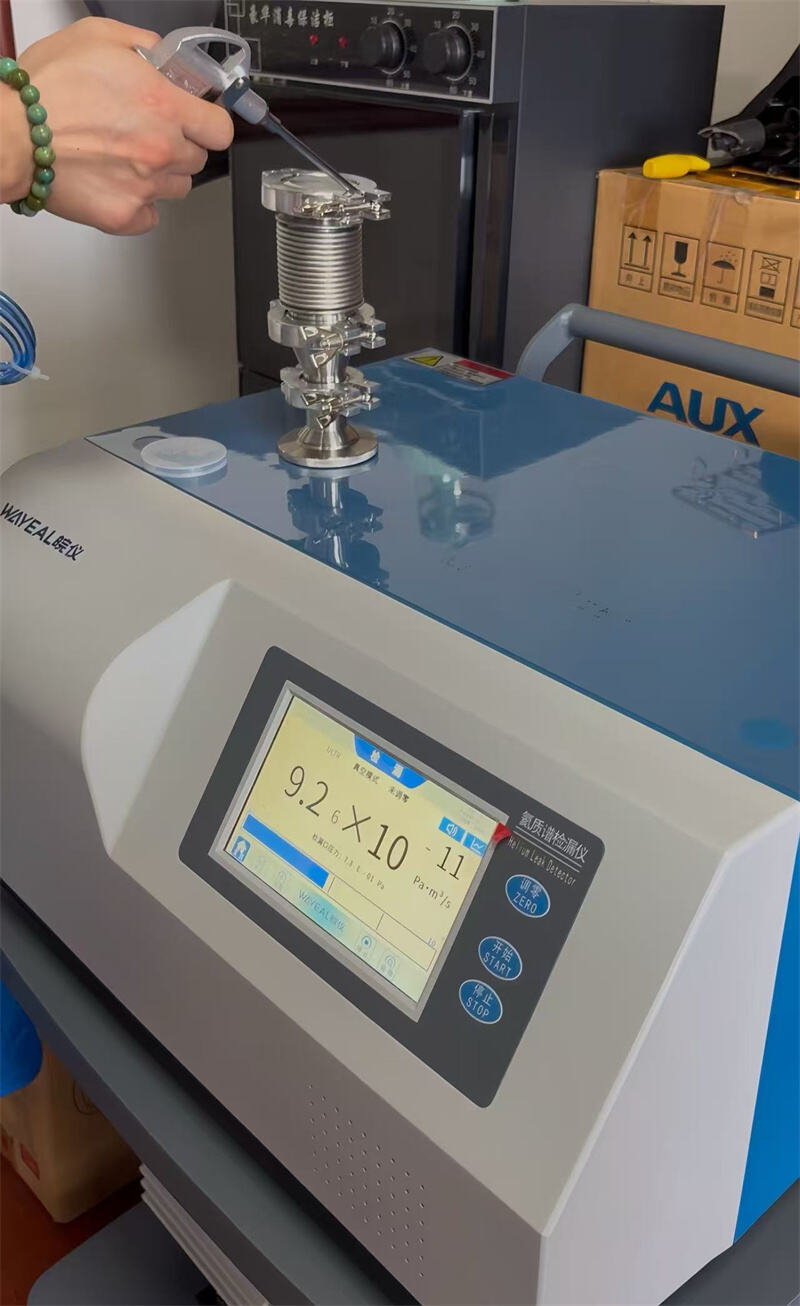

- Metrologi: helium masse-spektrometer lekkasjedetektor, overflaterynhetsmåler, CMM.

2. Materiaalbehandling

2.1 Forbehandling

- Fjern fet: bruk av alkalisk eller ultralydbad for å fjerne valseroljer.

- Syrebad og passivering: fjern oksid/skal, gjenopprett kromoksidfilm.

- Beskyttelse: bruk av hansker eller beskyttende folie under bearbeiding.

2.2 Saging og forming

- Saging: plasma, laser eller vannstrålesaging.

- Valser: sylindre på platebøyere; rektangulære kar med bøyemaskin.

- Maskin: ferdigbehandl groover for tetninger, gjengehull til Ra ≤ 0,8 µm.

- Hullforming: CNC-skåret vinduer, pumpeuttak; brutt alle kanter.

3. Montering og sveising

3.1 Punktsveising av samling

- Plasser med minimalt antall punktsveiser; sekvens valgt for å balansere krymping.

3.2 Sveising

- Prosess: GTAW (TIG) som standard; elektronstrålesveising for høyreinhetsskjøter.

- Akseptkriterier: null porøsitet, full penetrering, jevn indre perle; enkeltsidige sveiser er ofte bakluftet for å oppnå «dobbelsidig» profil.

- Kritiske sømmer testes 100 % med heliumlekkasje på stedet.

4. Operasjoner etter sveising

4.1 Spenningsløsning

- Varmekammer eller lokal PWHT 450–650 °C; store deler kan bruke vibrasjonsbasert spenningsløsning.

4.2 Sluttrensing

- Rens på nytt etter sveis; ultralydskylle → DI-vann → varmluftstørking; sertifisert til ≤ 1 mg/m² rester av organiske stoffer.

5. Kvalitetsverifisering

- Dimensjonell og visuell kontroll: kammerlengde, portavstand, flensplanhet ≤ 0,1 mm/100 mm.

- Vakuum: integrert lekkasjerate ≤ 1 × 10⁻⁹ Pa·m³/s (eller kundeklasse).

- Pumping ned: nå spesifisert maksimalt vakuum innenfor publisert kurve.

- Mekanisk: hydrostatisk eller pneumatisk trykktest ved 1,3 × designtrykk.

6. Ferdigbehandling og frakt

- Overflate: glass-bead, satinpols eller elektropolering (Ra ≤ 0,4 µm) for å redusere gassbelastning.

- Beskyttelse: PVC-folie + tørkemiddelpose, sjokkmontert kasse.

- Utgivelse til lager eller direkte integrering med pumpar, ventilar og nedsetjingskjelder.

Med kvart steg som kan sporast til ISO 9001 og EN 13980 (ATEX) der det er påkrevd, kjem våre kammer klare til å gå i sving for umiddelbar høgvakuumdrift – overalt i verda.

Siste nytt

Siste nytt2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Opphavsrett © Wenzhou QiMing Rustfri Stål Co., Ltd. Alle rettigheter forbeholdes - Personvernpolicy-BLOGG