Пошаговое руководство для международных покупателей

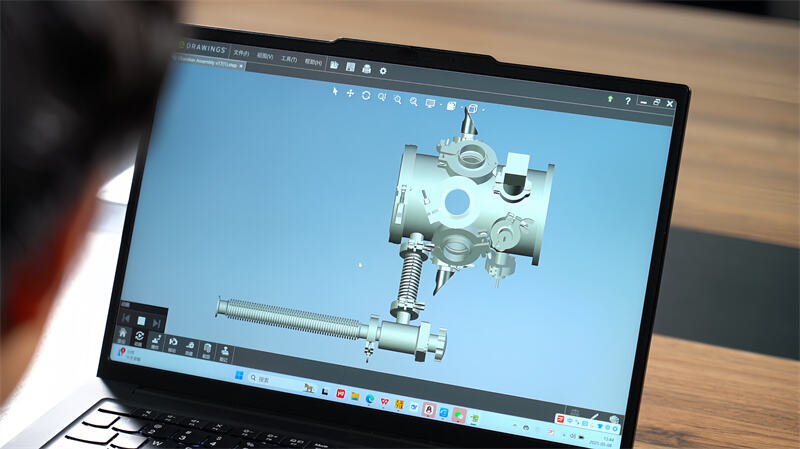

1. Проектирование и подготовка

1.1 Комплект конструкторской документации

- Геометрия: определение внутренней компоновки, мест подключения насоса, датчика давления и визуального контроля, положения электродов/мишеней.

- Требования к вакууму: установка предельного давления, скорости утечки, пробного давления; выбор сплава, метода сварки и типа уплотнения в соответствии с требованиями.

- Документация: подробные чертежи, общий сборочный чертёж, план последовательности сварки, полная система размеров и допусков (GD&T).

1.2 Материалы и расходные материалы

- Сплавы: аустенитные нержавеющие стали 304L/316L (низкоуглеродистые, с низким газовыделением); по запросу — алюминиевые или титановые сплавы.

- Расходные материалы: соответствующая присадочная проволока, уплотнения вакуумного класса, крепёж CF/KF.

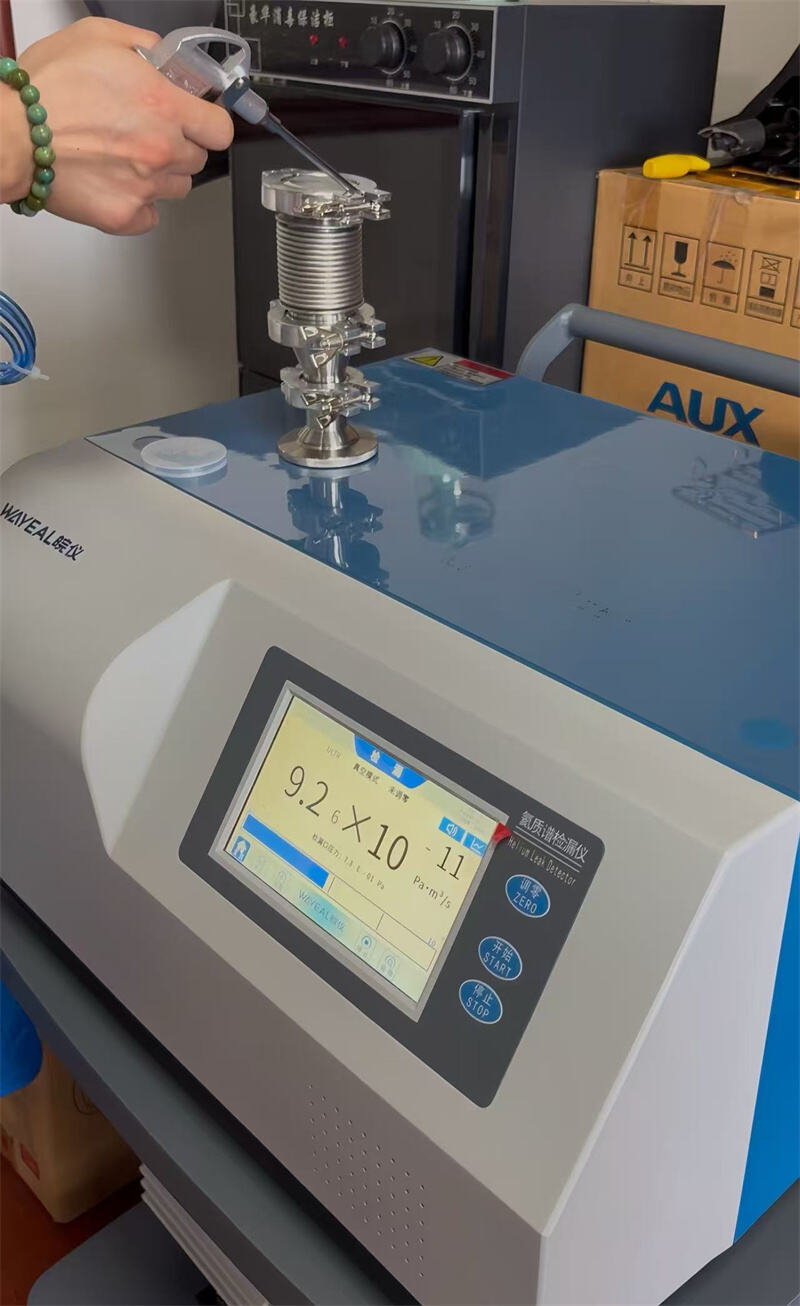

- Метрология: гелиевый масс-спектрометрический детектор утечек, измеритель шероховатости поверхности, КИМ.

2. Обработка материала

2.1 Предварительная обработка

- Обезжиривание: щелочная или ультразвуковая ванна для удаления прокатных масел.

- Протравливание и пассивация: удаление оксидной пленки/нагара, восстановление хромового оксидного слоя.

- Защита: перчатки или защитная пленка во время механической обработки.

2.2 Резка и формовка

- Резка: плазменная, лазерная или водоструйная.

- Гибка: цилиндры на листогибочных вальцах; прямоугольные корпуса — гибка на пресс-тормозе.

- Механическая обработка: окончательная обработка канавок для уплотнений, резьбовых патрубков до Ra ≤ 0,8 мкм.

- Сверление отверстий: окна и патрубки, вырезанные на станке с ЧПУ; снятие фасок со всех кромок.

3. Сборка и сварка

3.1 Прихваточная сборка

- Фиксация с минимальным количеством прихваток; последовательность выбирается с учётом компенсации усадки.

3.2 Сварка

- Метод: дуговая сварка вольфрамовым электродом в среде инертного газа (TIG) по умолчанию; электронно-лучевая сварка — для соединений высокой чистоты.

- Требования: отсутствие пор, полное проплавление, ровный внутренний валик; односторонние швы часто подвергаются поддуву с обратной стороны для получения профиля «с двух сторон».

- Критические швы полностью проверяются на герметичность методом утечки гелия непосредственно на месте.

4. Операции после сварки

4.1 Снятие остаточных напряжений

- Отжиг в печи или локальная термообработка 450–650 °C; для крупных деталей возможно применение вибрационного снятия напряжений.

4.2 Окончательная очистка

- Повторное травление зон сварки; ультразвуковая промывка → деионизированная вода → сушка горячим воздухом; сертифицировано до ≤ 1 мг/м² остаточных органических веществ.

5. Проверка качества

- Измерительный и визуальный контроль: длина камеры, расстояние между патрубками, плоскостность фланцев ≤ 0,1 мм/100 мм.

- Вакуум: интегральная скорость утечки ≤ 1 × 10⁻⁹ Па·м³/с (или по классу заказчика).

- Откачка: достижение заданного предельного давления в соответствии с паспортной кривой.

- Механические испытания: гидростатическое или пневматическое испытание пробным давлением 1,3 × от рабочего.

6. Завершающая обработка и отправка

- Поверхность: обработка стеклянным песком, матовая полировка или электрохимическая полировка (Ra ≤ 0,4 мкм) для снижения газовыделения.

- Защита: ПВХ-пленка + пакет с силикагелем, ящик с амортизацией.

- Выпуск в запас или прямая интеграция с насосами, клапанами и источниками осаждения.

На каждом этапе производства, при необходимости, применяется стандарт ISO 9001 и EN 13980 (ATEX), наши камеры поставляются готовыми к немедленной эксплуатации в высоком вакууме — в любом месте мира.

Горячие новости

Горячие новости2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

© Вэньчжоу Цимин Стейнлесс Ко., Лтд. Все права защищены - Политика конфиденциальности-Блог