Посібник крок за кроком для міжнародних покупців

1. Інженерія та підготовка

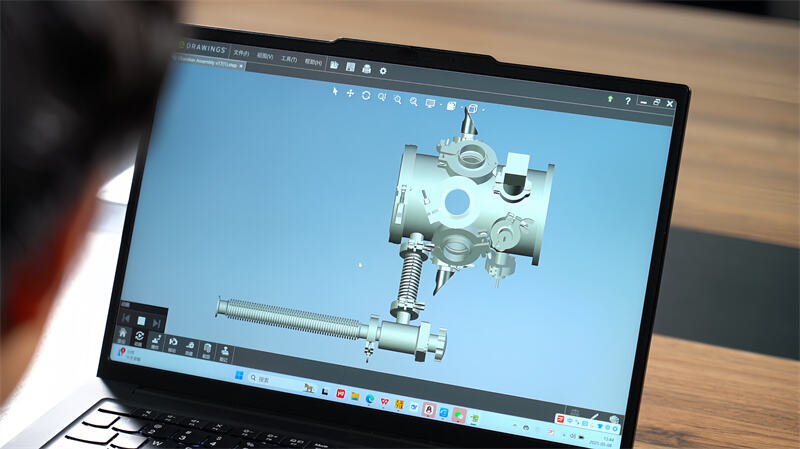

1.1 Пакет конструкторської документації

- Геометрія: визначення внутрішньої компоновки, положення патрубків для насоса, манометра та оглядового віконця, електродів/цілей.

- Вакуумні характеристики: встановлення граничного тиску, швидкості витоку, пробного тиску; вибір сплаву, методу зварювання, типу ущільнення відповідно до вимог.

- Документація: детальні креслення, загальний складальний креслення, план послідовності зварювання, повна система GD&T.

1.2 Матеріали та витратні матеріали

- Сплави: аустенітна нержавіюча сталь 304L/316L (низьковуглецева, з низьким виділенням газів); за запитом — алюмінієві або титанові сплави.

- Витратні матеріали: відповідний дріт для зварювання, ущільнення вакуумного класу, фітинги CF/KF.

- Метрологія: гелієвий мас-спектрометричний детектор витоків, профіломір шорсткості поверхні, КВМ.

2. Обробка матеріалів

2.1 Підготовка

- Дегазація: лугова або ультразвукова ванна для видалення прокатних мастил.

- Піклювання та пасивація: видалення оксидної плівки/нагару, відновлення плівки оксиду хрому.

- Захист: рукавички або плівка, яку знімають, під час механічної обробки.

2.2 Різання та формування

- Різання: плазмове, лазерне або гідроабразивне.

- Гнуття: циліндри на листогібних машинах; прямокутні корпуси — гальмівне формування.

- Машинна обробка: обробка кінцевих ущільнювальних канавок, нарізаних отворів до Ra ≤ 0,8 мкм.

- Обробка отворів: вікна, отвори для насоса, виконані на ЧПК; зняти всі гострі кромки.

3. Підгонка та зварювання

3.1 Прихвачування

- Виконувати з мінімальною кількістю прихвачувань; послідовність обирати такою, щоб компенсувати деформації стиснення.

3.2 Зварювання

- Процес: стандартний метод — зварювання неплавким електродом у середовищі інертного газу (TIG); для високочистих з’єднань застосовувати електронно-променеве зварювання.

- Прийняття: відсутність пор, повне проплавлення, рівномірний внутрішній шов; односторонні шви часто захищають з зовнішнього боку для досягнення профілю «подвійного шва».

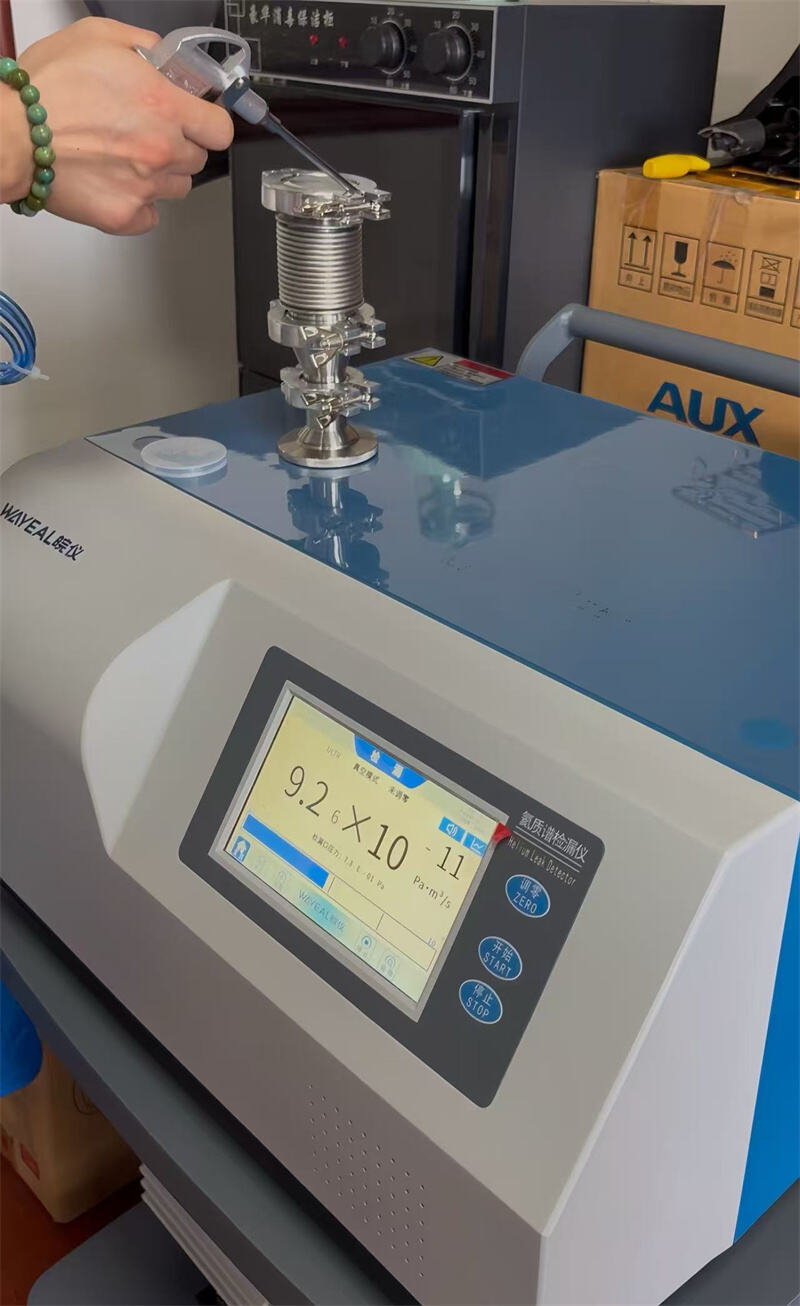

- Критичні шви повністю тестуються на витік гелієм на місці.

4. Операції після зварювання

4.1 Зняття напруження

- Піч або локальне термічне зняття напруження 450–650 °C; великі деталі можуть використовувати вібраційне зняття напруження.

4.2 Остаточне очищення

- Повторне травлення зон зварювання; ультразвукове полоскання → деіонізована вода → сушка гарячим повітрям; сертифіковано до ≤ 1 мг/м² залишкових органічних речовин.

5. Перевірка якості

- Вимірювальний та візуальний контроль: довжина камери, відстань між патрубками, площинність фланців ≤ 0,1 мм/100 мм.

- Вакуум: інтегральна швидкість витоку ≤ 1 × 10⁻⁹ Па·м³/с (або клас клієнта).

- Відкачування: досягнення заданого залишкового тиску протягом опублікованої кривої.

- Механічний: гідравлічний або пневматичний випробувальний тест при 1,3 × робочий тиск.

6. Остаточна обробка та відправлення

- Поверхня: скляне зерно, атласна полірування або електрополірування (Ra ≤ 0,4 мкм) для зменшення газового навантаження.

- Захист: плівка ПВХ + пакет із сушаркою, дерев'яний ящик із захистом від вібрацій.

- Вивільнення на склад або безпосередня інтеграція з насосами, клапанами та джерелами осадження.

З усіма стадіями, що відповідають ISO 9001 та EN 13980 (ATEX) за потреби, наші камери постачаються готовими до негайного виконання робіт у режимі високого вакууму — у будь-якому місці на земній кулі.

Гарячі новини

Гарячі новини2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

© Wenzhou QiMing Stainless Co., Ltd. Усі права захищені - Політика конфіденційності-Блог