Un guide étape par étape pour les acheteurs internationaux

1. Ingénierie et préparation

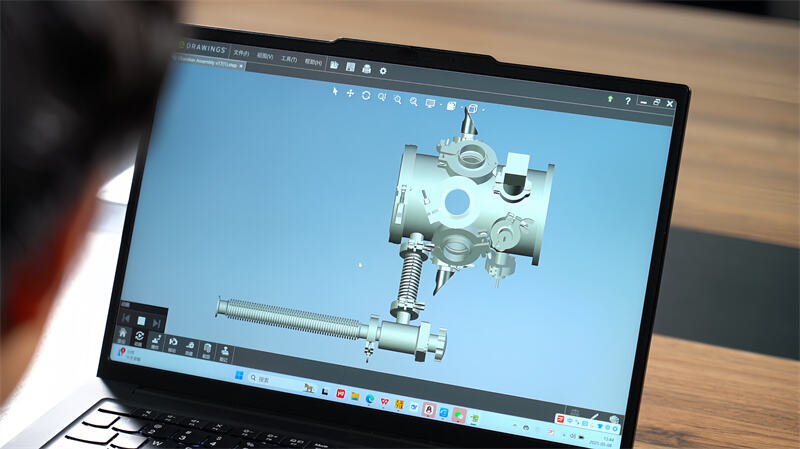

1.1 Dossier de conception

- Géométrie : définir la disposition intérieure, les orifices pour pompe, jauge et hublot, les positions des électrodes/cibles.

- Spécification sous vide : fixer la pression limite, le taux de fuite, la pression d'épreuve ; choisir l'alliage, le procédé de soudage et le type d'étanchéité en conséquence.

- Documentation : plans détaillés, assemblage général, plan de séquence de soudage, cotes complètes selon la norme GD&T.

1.2 Matériaux et consommables

- Alliages : acier inoxydable austénitique 304L/316L (faible teneur en carbone, faible dégazage) ; alliages d'Al ou de Ti sur demande.

- Consommables : fil d'apport compatible, joints de qualité vide, équipements CF/KF.

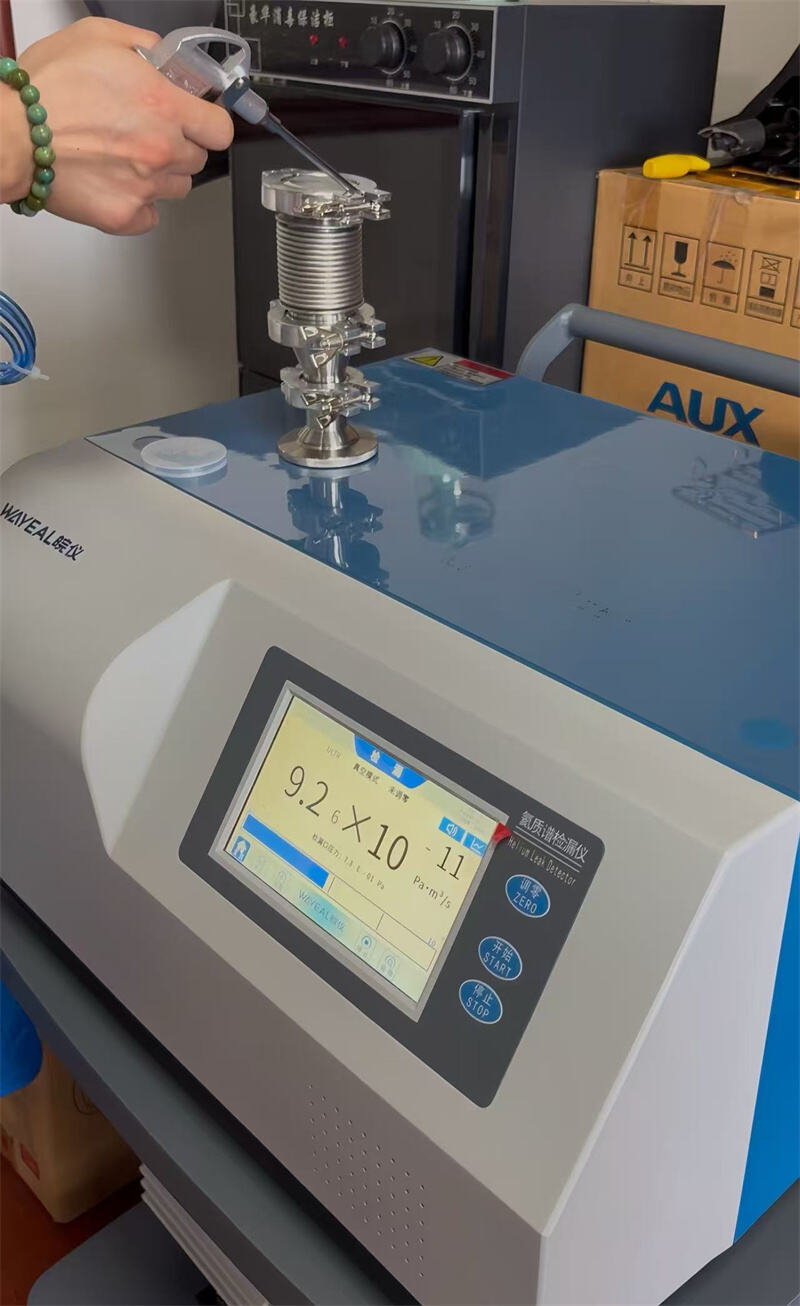

- Métrologie : détecteur de fuites à spectromètre de masse d'hélium, appareil de mesure de rugosité, MMT.

2. Transformation des matériaux

2.1 Prétraitement

- Dégraissage : bain alcalin ou ultrasonique pour éliminer les huiles d'emboutissage.

- Décapatage et passivation : élimination de l'oxyde/du calamine, restauration du film d'oxyde de chrome.

- Protection : gants ou film protecteur pendant l'usinage.

2.2 Découpe et formage

- Découpe : plasma, laser ou jet d'eau.

- Roulage : cylindres sur rouleuses ; caissons rectangulaires pliés au presse-plie.

- Usinage : finition des rainures d'étanchéité, orifices filetés jusqu'à un Ra ≤ 0,8 µm.

- Perçage : fenêtres usinées par CNC, orifices de pompe ; chanfreiner tous les bords.

3. Assemblage et soudage

3.1 Assemblage provisoire

- Positionner avec un nombre minimal de points de soudure ; la séquence est choisie pour équilibrer le retrait.

3.2 Soudage

- Procédé : GTAW (TIG) par défaut ; faisceau d'électrons pour les soudures haute pureté.

- Acceptation : absence totale de porosité, pénétration complète, cordon intérieur lisse ; les soudures d'un seul côté sont souvent protégées au dos pour obtenir un profil « double face ».

- Les soudures critiques sont testées à 100 % au détecteur de fuite à l'hélium in situ.

4. Opérations post-soudage

4.1 Relaxation des contraintes

- Four ou traitement thermique local post-soudage (PWHT) à 450–650 °C ; les pièces de grande taille peuvent faire l'objet d'une détente vibratoire.

4.2 Nettoyage final

- Repiquage des zones de soudure ; rinçage ultrasonique → eau déminéralisée → séchage à air chaud ; certifié ≤ 1 mg/m² de résidus organiques.

5. Vérification de la qualité

- Contrôle dimensionnel et visuel : longueur de la chambre, espacement des ports, planéité des brides ≤ 0,1 mm/100 mm.

- Étanchéité sous vide : taux de fuite intégral ≤ 1 × 10⁻⁹ Pa·m³/s (ou selon classe client).

- Démarrage sous vide : atteindre la pression finale spécifiée dans le délai prévu par la courbe publiée.

- Contrôle mécanique : épreuve hydrostatique ou pneumatique à 1,3 × la pression de conception.

6. Finition et expédition

- Surface : grenage au verre, finition satinée ou électropolissage (Ra ≤ 0,4 µm) pour réduire la charge gazeuse.

- Protection : film PVC + sachet dessiccant, caisse antichoc.

- Mise en stock ou intégration directe avec des pompes, des vannes et des sources de dépôt.

Chaque étape étant traçable selon ISO 9001 et EN 13980 (ATEX) lorsque requis, nos enceintes arrivent prêtes à être utilisées immédiatement sous vide élevé, n'importe où dans le monde.

Actualités à la Une

Actualités à la Une2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Droits d'auteur © Wenzhou QiMing Stainless Co., Ltd. Tous droits réservés - Politique de confidentialité-Blog