Una guida passo dopo passo per gli acquirenti internazionali

1. Progettazione e Preparazione

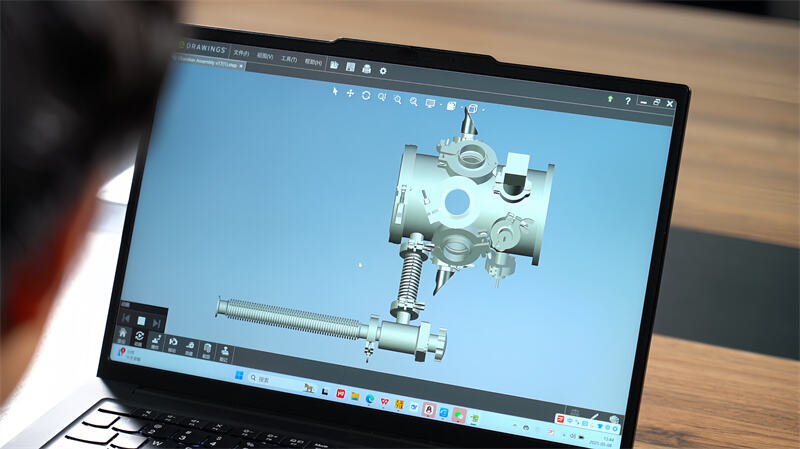

1.1 Pacchetto di progettazione

- Geometria: definire la disposizione interna, le aperture per pompe, manometri e visori, le posizioni degli elettrodi/target.

- Specifiche del vuoto: impostare la pressione finale, la velocità di perdita, la pressione di prova; scegliere lega, metodo di saldatura e tipo di tenuta di conseguenza.

- Documentazione: disegni dettagliati, assemblaggio generale, piano della sequenza di saldatura, completo GD&T.

1.2 Materiali e consumabili

- Leghe: acciaio inossidabile austenitico 304L/316L (basso contenuto di carbonio, bassa degassificazione); leghe di Al o Ti su richiesta.

- Consumabili: filo d'apporto abbinato, guarnizioni per vuoto, componenti CF/KF.

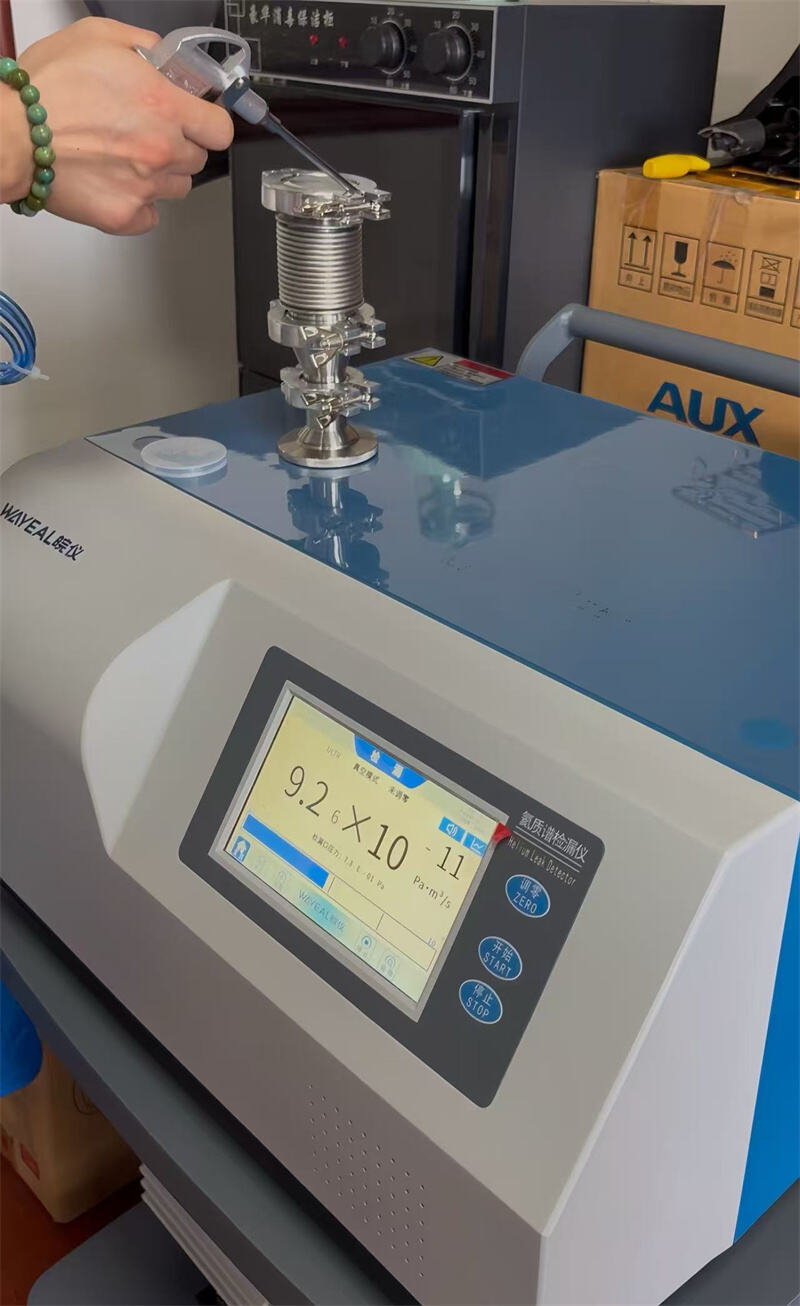

- Metrologia: rilevatore di perdite a spettrometro di massa dell'elio, rugosimetro, MCM.

2. Trattamento dei materiali

2.1 Pretrattamento

- Sgrassaggio: bagno alcalino o ad ultrasuoni per rimuovere oli di laminazione.

- Sbiancamento e passivazione: rimozione di ossido/scaglie, ripristino del film di ossido di Cr.

- Protezione: guanti o pellicola da staccare durante la lavorazione.

2.2 Taglio e formatura

- Taglio: plasma, laser o getto d'acqua.

- Rullatura: cilindri su rulli a piastre; gusci rettangolari formati a pressa.

- Lavorazione: finitura delle gole di tenuta, filettature su porti fino a Ra ≤ 0,8 µm.

- Foratura: finestre tagliate al CNC, porti di pompa; smussare tutti i bordi.

3. Montaggio e saldatura

3.1 Saldatura di assemblaggio

- Posizionare con il minimo di saldature di puntatura; la sequenza deve essere scelta per bilanciare il restringimento.

3.2 Saldatura

- Processo: GTAW (TIG) come predefinito; saldatura a fascio di elettroni per giunti di alta purezza.

- Accettazione: zero porosità, completa penetrazione, filetto interno liscio; le saldature monolaterali sono spesso protette sul retro per ottenere un profilo "a doppio lato".

- Giunti critici testati al 100% con elio per perdite in situ.

4. Operazioni post-saldatura

4.1 Smagrimento

- Forno o trattamento termico locale (PWHT) a 450–650 °C; per parti di grandi dimensioni può essere utilizzato lo smaltimento delle tensioni mediante vibrazione.

4.2 Pulizia finale

- Ripassare con decapaggio le zone saldate; risciacquo ultrasonico → acqua deionizzata → asciugatura ad aria calda; certificato per residui organici ≤ 1 mg/m².

5. Verifica della qualità

- Dimensionale e visiva: lunghezza della camera, interasse dei raccordi, planarità delle flange ≤ 0,1 mm/100 mm.

- Vuoto: tasso di perdita integrale ≤ 1 × 10⁻⁹ Pa·m³/s (o classe richiesta dal cliente).

- Estrazione del vuoto: raggiungere il valore finale specificato entro la curva pubblicata.

- Meccanica: prova idrostatica o pneumatica a 1,3 × la pressione di progetto.

6. Finitura e spedizione

- Superficie: sabbiatura con microsfere di vetro, finitura satinata o elettrolucidatura (Ra ≤ 0,4 µm) per ridurre il carico gassoso.

- Protezione: pellicola in PVC + sacchetto disidratante, imballato in cassa antiurto.

- Rilascio a magazzino o integrazione diretta con pompe, valvole e sorgenti di deposizione.

Con ogni fase tracciabile secondo ISO 9001 ed EN 13980 (ATEX) laddove richiesto, le nostre camere arrivano pronte per operare immediatamente in alto vuoto, ovunque nel mondo.

Notizie di rilievo

Notizie di rilievo2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Copyright © Wenzhou QiMing Stainless Co., Ltd. Tutti i Diritti Riservati - Informativa sulla privacy-Blog