คู่มือแนะนำอย่างเป็นขั้นตอนสำหรับผู้ซื้อจากต่างประเทศ

1. วิศวกรรมและการเตรียมการ

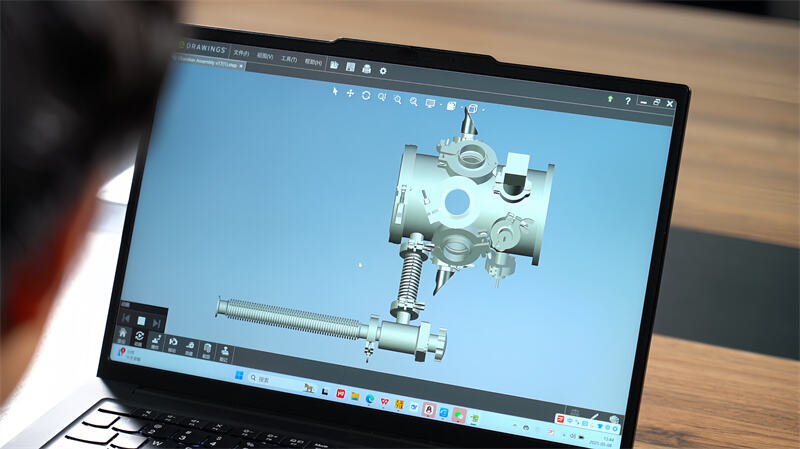

1.1 ชุดแบบ

- รูปทรงเรขาคณิต: กำหนดผังภายใน ตำแหน่งพอร์ตปั๊ม มาตรวัด และช่องมอง รวมถึงตำแหน่งอิเล็กโทรด/เป้าหมาย

- คุณสมบัติสุญญากาศ: กำหนดค่าความดันขั้นสุดท้าย อัตราการรั่ว ความดันทดสอบ; เลือกชนิดโลหะผสม วิธีการเชื่อม และประเภทการปิดผนึกที่เหมาะสม

- เอกสาร: แบบรายละเอียด แบบประกอบรวม แผนผังลำดับการเชื่อม ข้อมูล GD&T แบบเต็ม

1.2 วัสดุและสิ้นเปลือง

- โลหะผสม: สแตนเลสต่ำคาร์บอนแบบออกสเทนนิติก (304L/316L) (มีคาร์บอนต่ำและปล่อยก๊าซต่ำ); อลูมิเนียมหรือไทเทเนียมอัลลอยด์ตามคำขอ

- วัสดุสิ้นเปลือง: ลวดเชื่อมเติมที่เหมาะสม, ซีลสำหรับสุญญากาศ, อุปกรณ์ CF/KF

- การวัดขั้นสูง: เครื่องตรวจจับรั่วแบบแมสสเปกโตรมิเตอร์ด้วยฮีเลียม, เครื่องวัดความหยาบผิว, เครื่องวัดพิกัดสามมิติ (CMM)

2. การแปรรูปวัสดุ

2.1 การเตรียมผิวก่อนการประมวลผล

- กำจัดไขมัน: ใช้น้ำยาด่างหรืออ่างอัลตราโซนิกเพื่อลบคราบน้ำมันจากการกลิ้ง

- กัดกร่อนและทำให้เป็นพาสซีฟ: ขจัดออกไซด์/เขม่า, ฟื้นฟิล์มออกไซด์ของโครเมียม

- การป้องกัน: สวมถุงมือหรือติดฟิล์มป้องกันระหว่างการกลึง

2.2 การตัดและการขึ้นรูป

- การตัด: ใช้พลาสมา, เลเซอร์ หรือเจ็ทน้ำ

- การม้วน: ม้วนแผ่นให้เป็นทรงกระบอกโดยใช้เครื่องม้วนแผ่น; โครงทรงสี่เหลี่ยมขึ้นรูปด้วยเครื่องดัด

- เครื่องจักร: ร่องซีลผิวเรียบ ช่องเกลียวภายใน Ra ≤ 0.8 µm

- การเจาะรู: หน้าต่างและช่องปั๊มตัดด้วยเครื่อง CNC; ลบคมทุกด้าน

3. การประกอบและการเชื่อม

3.1 การประกอบชั่วคราว

- ใช้จุดเชื่อมชั่วคราวให้น้อยที่สุด โดยเลือกลำดับการเชื่อมเพื่อสมดุลการหดตัว

3.2 การเชื่อม

- กระบวนการ: GTAW (TIG) เป็นมาตรฐาน; เชื่อมอิเล็กตรอนบีมสำหรับข้อต่อความบริสุทธิ์สูง

- มาตรฐานยอมรับ: ไม่มีรูพรุน ทะลุเต็ม ผิวด้านในเรียบเนียน; การเชื่อมแบบด้านเดียวมักมีการป้องกันด้านหลังเพื่อให้ได้รูปแบบเหมือนเชื่อมสองด้าน

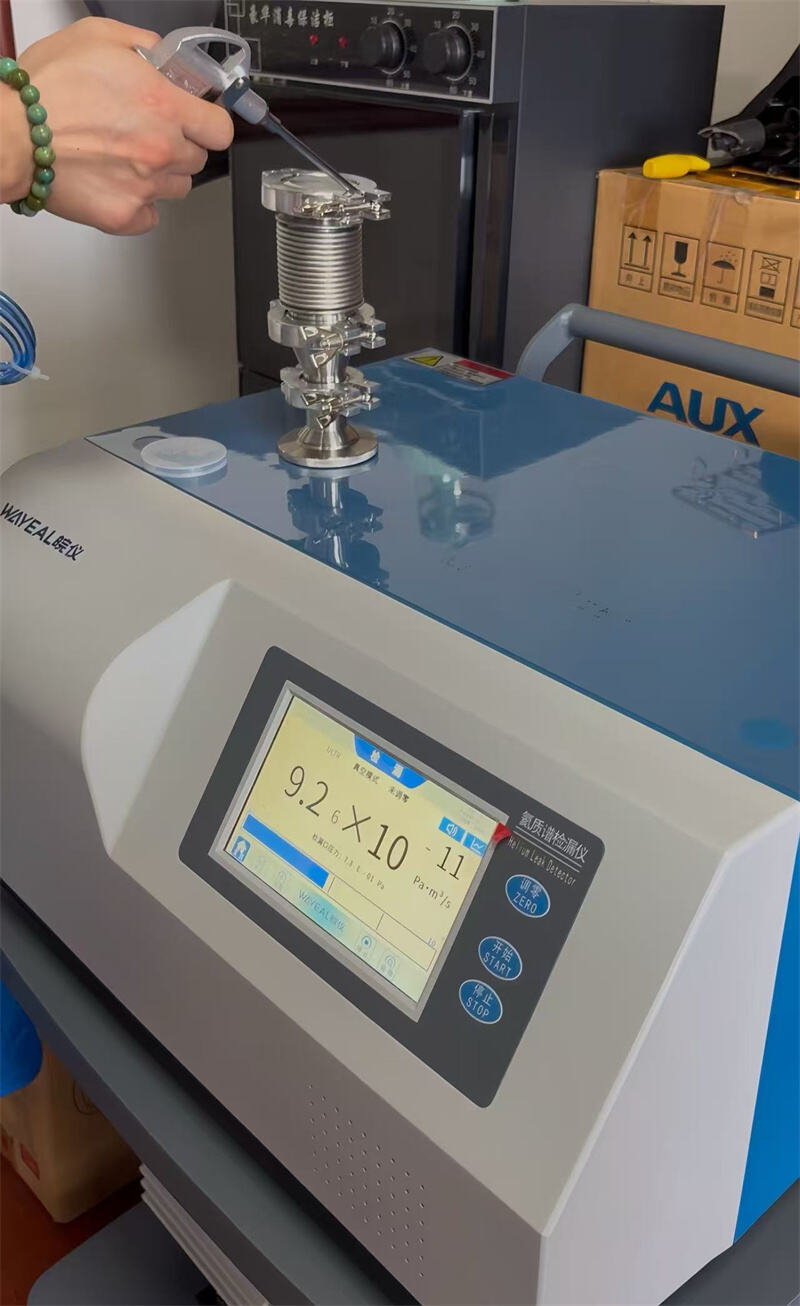

- รอยต่อสำคัญทุกชิ้นทดสอบรั่วด้วยฮีเลียม 100% ขณะติดตั้งจริง

4. กระบวนการหลังการเชื่อม

4.1 การผ่อนคลายความเครียด

- เตาหรือการทำ PWHT แบบท้องถิ่นที่อุณหภูมิ 450–650 °C; ชิ้นส่วนขนาดใหญ่อาจใช้การผ่อนคลายความเครียดด้วยการสั่น

4.2 การทำความสะอาดขั้นสุดท้าย

- ทำความสะอาดบริเวณเชื่อมใหม่ด้วยสารเคมี; ล้างด้วยคลื่นเสียงความถี่สูง → น้ำปราศจากไอออน (DI water) → อบด้วยลมร้อน; รับรองว่ามีสารอินทรีย์ตกค้าง ≤ 1 mg/m²

5. การตรวจสอบคุณภาพ

- การตรวจสอบเชิงมิติและด้วยสายตา: ความยาวของห้อง, ระยะห่างของช่องต่อ, ความเรียบของหน้าแปลน ≤ 0.1 mm/100 mm

- การตรวจสอบสุญญากาศ: อัตราการรั่วไหลรวม ≤ 1 × 10⁻⁹ Pa·m³/s (หรือตามมาตรฐานของลูกค้า)

- การดูดสุญญากาศ: ให้ถึงระดับสุญญากาศที่กำหนดตามกราฟที่เผยแพร่

- การทดสอบทางกล: ทดสอบความแข็งแรงด้วยการใช้แรงดันน้ำหรือแรงดันอากาศที่ 1.3 × ความดันออกแบบ

6. การตกแต่งและจัดส่ง

- พื้นผิว: เกรดแก้วแบบพ่น, ขัดเงาซาติน หรือขัดไฟฟ้า (Ra ≤ 0.4 µm) เพื่อลดปริมาณก๊าซ

- การป้องกัน: ฟิล์มพีวีซี + ถุงดูดความชื้น บรรจุในกล่องกันกระแทก

- ส่งมอบเข้าสต็อก หรือติดตั้งโดยตรงร่วมกับปั๊ม วาล์ว และแหล่งกำเนิดการเคลือบ

ด้วยทุกขั้นตอนที่สามารถตรวจสอบย้อนกลับได้ตามมาตรฐาน ISO 9001 และ EN 13980 (ATEX) ตามความต้องการ ห้องสุญญากาศของเราจึงพร้อมใช้งานภายใต้สภาวะสุญญากาศสูงทันที—ไม่ว่าจะอยู่ที่ใดทั่วโลก

ข่าวเด่น

ข่าวเด่น2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

สงวนลิขสิทธิ์ © บริษัท วินโจว ชิเมย์ สแตนเลส จำกัด สงวนลิขสิทธิ์ทุกประการ - นโยบายความเป็นส่วนตัว-บล็อก