Eine Schritt-für-Schritt-Anleitung für internationale Käufer

1. Konstruktion & Vorbereitung

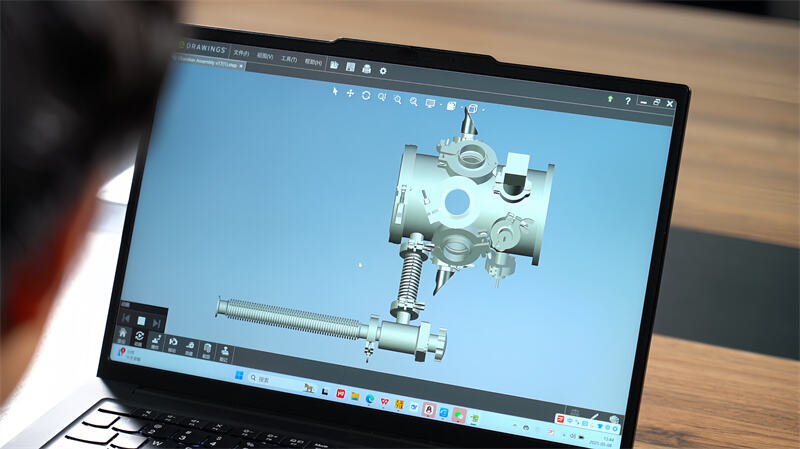

1.1 Konstruktionspaket

- Geometrie: innere Anordnung, Positionen für Pumpe, Messgerät und Sichtfenster, Elektroden/Target definieren.

- Vakuumvorgaben: Enddruck, Leckrate, Prüfdruck festlegen; Legierung, Schweißverfahren und Dichtungsart entsprechend auswählen.

- Dokumentation: detaillierte Zeichnungen, Gesamtzeichnung, Schweißreihenfolgeplan, vollständige GD&T.

1.2 Werkstoffe & Verbrauchsmaterialien

- Legierungen: austenitisches Edelstahl 304L/316L (kohlenstoffarm, geringe Ausgasung); auf Anfrage Al- oder Ti-Legierungen.

- Verbrauchsmaterialien: passender Zusatzwerkstoff, vakuumtaugliche Dichtungen, CF/KF-Bauteile.

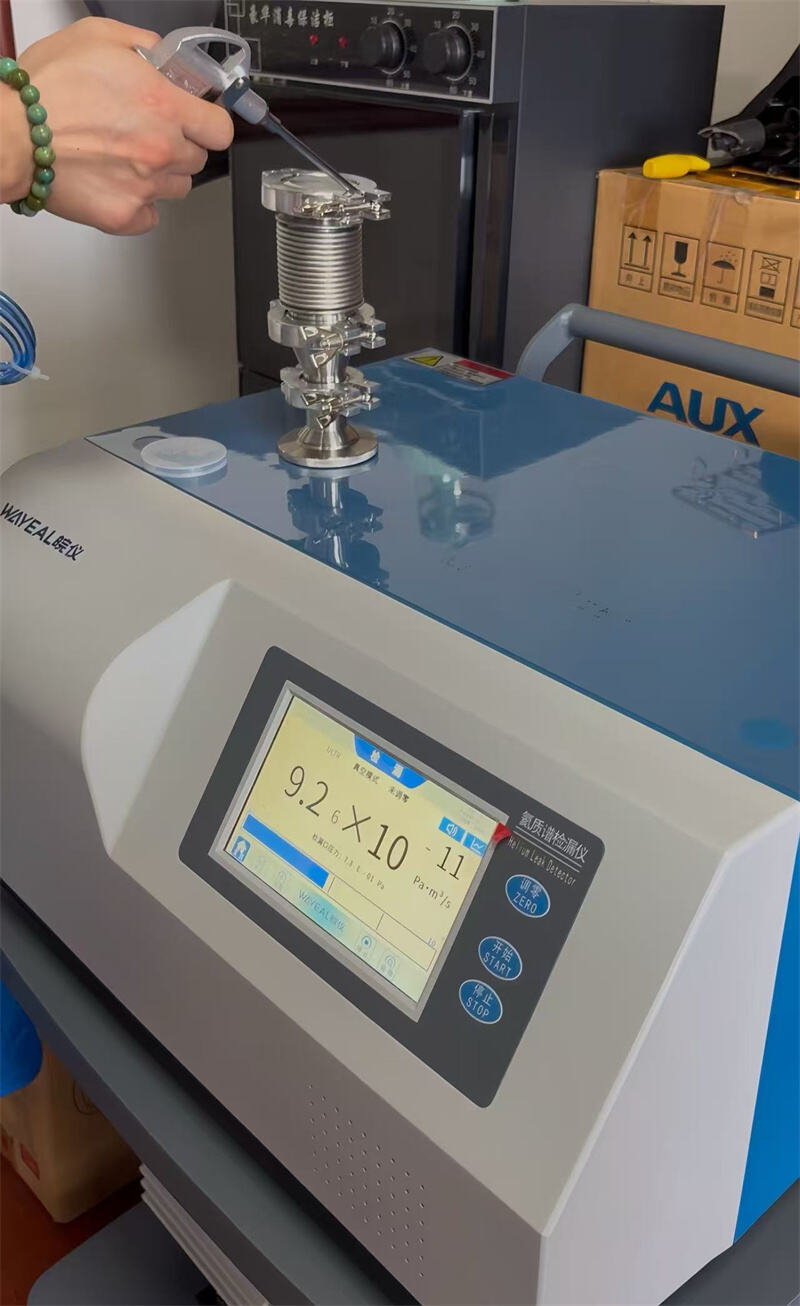

- Messtechnik: Helium-Massenspektrometer-Lecksuchgerät, Oberflächenrauheitsmessgerät, Koordinatenmessmaschine (CMM).

2. Werkstoffbearbeitung

2.1 Vorbehandlung

- Entfetten: Alkalibad oder Ultraschallbad zur Entfernung von Walzölen.

- Beizen und passivieren: Oxid/Zunder entfernen, Chromoxid-Film regenerieren.

- Schutz: Handschuhe oder Abziehfolie während der Bearbeitung.

2.2 Schneiden und Formen

- Schneiden: Plasmaschneiden, Laserschneiden oder Wasserstrahlschneiden.

- Walzen: Zylinder auf Plattenwalzen; rechteckige Gehäuse auf Biegemaschinen geformt.

- Bearbeiten: Dichtnut fertigstellen, Gewindebohrungen bis Ra ≤ 0,8 µm.

- Bohren: CNC-geschnittene Fenster, Pumpenanschlüsse; alle Kanten entgraten.

3. Fügen & Schweißen

3.1 Vorrichtungsschweißen

- Mit minimalen Anschweißungen positionieren; die Reihenfolge wird so gewählt, dass Schrumpfung ausgeglichen wird.

3.2 Schweißen

- Verfahren: GTAW (WIG) als Standard; Elektronenstrahlschweißen für hochreine Verbindungen.

- Akzeptanz: keine Porosität, vollständige Durchschweißung, glatte Innennaht; einseitige Schweißnähte werden oft rückseitig abgeschirmt, um ein „beidseitiges“ Profil zu erzielen.

- Kritische Nähte werden vor Ort zu 100 % auf Heliumdichtheit geprüft.

4. Nachbearbeitung nach dem Schweißen

4.1 Spannungsarmglühen

- Ofen- oder lokale Spannungsarmglühtemperatur 450–650 °C; bei großen Bauteilen kann eine spannungsarmstellende Schwingbehandlung verwendet werden.

4.2 Endreinigung

- Nachbeizen der Schweißzonen; Ultraschallreinigung → DI-Wasser → Trocknung mit Heißluft; zertifiziert auf ≤ 1 mg/m² Restorgane

5. Qualitätsprüfung

- Dimensions- und Sichtprüfung: Kammerlänge, Anschlussabstand, Flanschflachheit ≤ 0,1 mm/100 mm.

- Vakuum: integrale Leckrate ≤ 1 × 10⁻⁹ Pa·m³/s (oder gemäß Kundenspezifikation).

- Evakuierung: Erreichen des spezifizierten Enddrucks innerhalb der veröffentlichten Kurve.

- Mechanisch: hydrostatischer oder pneumatischer Prüfdruckversuch bei 1,3 × Auslegungsdruck.

6. Oberflächenfinish und Versand

- Oberfläche: Glasperlstrahlen, satinierte Politur oder elektropolieren (Ra ≤ 0,4 µm) zur Reduzierung der Gaslast.

- Schutz: PVC-Folie + Trockenmittelbeutel, schaumstoffummanteltes Holzgestell

- Freigabe zur Lagerung oder direkte Integration mit Pumpen, Ventilen und Ablagerungsquellen

Jede Fertigungsstufe ist bei Bedarf nach ISO 9001 und EN 13980 (ATEX) rückverfolgbar. Unsere Vakuumkammern sind sofort einsatzbereit für Hochvakuum-Anwendungen – überall auf der Welt.

Top-Nachrichten

Top-Nachrichten2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Copyright © Wenzhou QiMing Stainless Co., Ltd. Alle Rechte vorbehalten - Datenschutzrichtlinie-Blog