Пълно ръководство стъпка по стъпка за международни покупатели

1. Инженеринг и подготвка

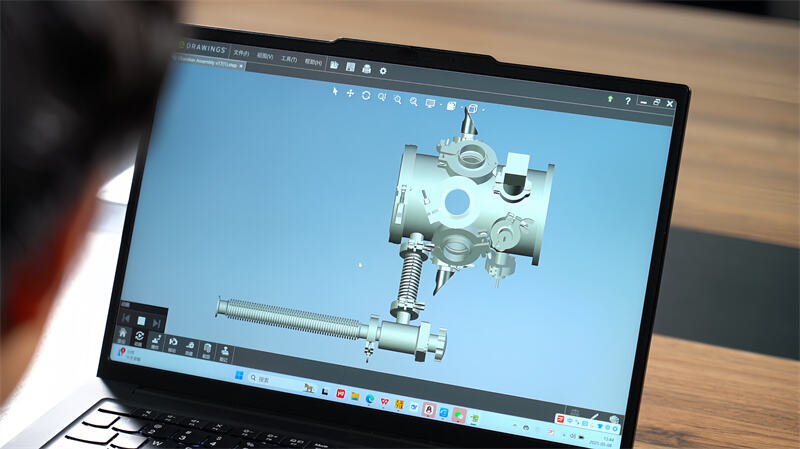

1.1 Пакет с чертежи

- Геометрия: определяне на вътрешната конфигурация, позиции на помпи, манометри и прозорци, електроди/мишени.

- Вакуумна спецификация: задаване на крайно налягане, скорост на изтичане, пробно налягане; избор на сплав, метод на заваряване, тип уплътнение.

- Документация: подробни чертежи, обща сглобка, план за последователност на заварки, пълна геометрия и допуски (GD&T).

1.2 Материали и консумативи

- Сплави: неръждаема стомана аустенитен тип 304L/316L (с ниско съдържание на въглерод и ниско газоотделяне); Al- или Ti-сплави по поръчка.

- Консумативи: съответстващи пълнежни сърдечници, уплътнения от вакуумен клас, CF/KF фитинги.

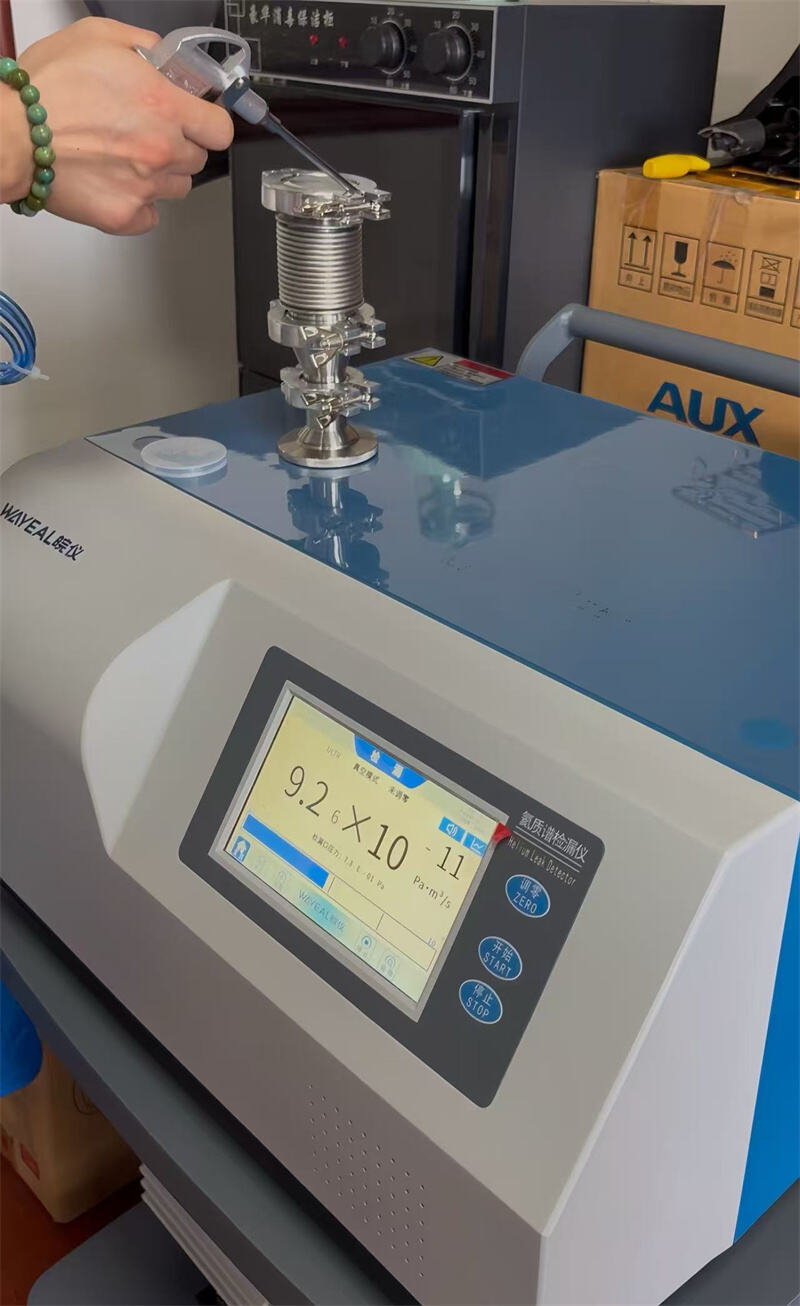

- Метрология: хелиев масов спектрометричен детектор на теч, уред за измерване на шероховатост на повърхността, координатно-измервателна машина.

2. Обработка на материала

2.1 Предварителна обработка

- Дегресиране: алкална или ултразвукова вана за премахване на масла от процеса на валцовка.

- Травене и пасивиране: премахване на оксиди/нагар, възстановяване на Cr-оксидната пленка.

- Защита: ръкавици или фолио за отстраняване по време на обработка.

2.2 Рязане и формоване

- Рязане: плазма, лазер или воден струя.

- Валцовка: цилиндри на плочевалцовъчни машини; правоъгълни обвивки се формират чрез чифтосване.

- Обработка: завършено изработване на уплътнителни канали, резбови отвори до Ra ≤ 0,8 µm.

- Изработване на отвори: прозорци и портове за помпи, изрязани с CNC; обработка на всички ръбове.

3. Сглобяване и заваряване

3.1 Предварително заваряване при сглобяване

- Позициониране с минимален брой точкови заварки; последователността се избира така, че да се компенсира стягането при охлаждане.

3.2 Заваряване

- Метод: GTAW (TIG) по подразбиране; електронен лъч за високочисти съединения.

- Приемане: нулева порестост, пълно проникване, гладък вътрешен шев; едностранните заварки често се защитават от обратната страна, за да се получи профил като при двустранно заваряване.

- Критични шевове се проверяват напълно за течове с хелий на място.

4. Операции след заваряване

4.1 Отпъшване

- Печ или локално ТОПН 450–650 °C; при големи части може да се използва вибрационно отслабване на напрежението.

4.2 Финално почистване

- Презапояване на зоните на заварките; ултразвуково изплакване → деонизирана вода → сушене с топъл въздух; сертифицирано до ≤ 1 mg/m² остатъчни органични вещества.

5. Проверка на качеството

- Дименсионна и визуална проверка: дължина на камерата, разстояние между фланцовите отвори, равнинност на фланеца ≤ 0,1 mm/100 mm.

- Вакуум: интегрален дебит на течове ≤ 1 × 10⁻⁹ Pa·m³/s (или според класа на клиента).

- Изпомпване: достигане на зададеното крайно налягане в рамките на публикуваната крива.

- Механична изпитвателна проба: хидростатична или пневматична проба при 1,3 × работно налягане.

6. Завършване и доставка

- Повърхност: стъклена обработка с малки сфери, матова полировка или електрополиране (Ra ≤ 0,4 µm) за намаляване на газовото натоварване.

- Защита: PVC фолия + торбичка със силикагел, касета с амортизиращи елементи.

- Освобождаване за склад или директна интеграция с помпи, клапани и източници на отлагане.

Всяка етап от процеса е проследим според ISO 9001 и EN 13980 (ATEX) при необходимост, което осигурява готовност на нашите камери за незабавна работа в условия на висок вакуум – навсякъде по света.

Горчиви новини

Горчиви новини2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Всички права запазени. Wenzhou QiMing Stainless Co., Ltd. - Политика за поверителност-Блог