Una guía paso a paso para compradores internacionales

1. Ingeniería y Preparación

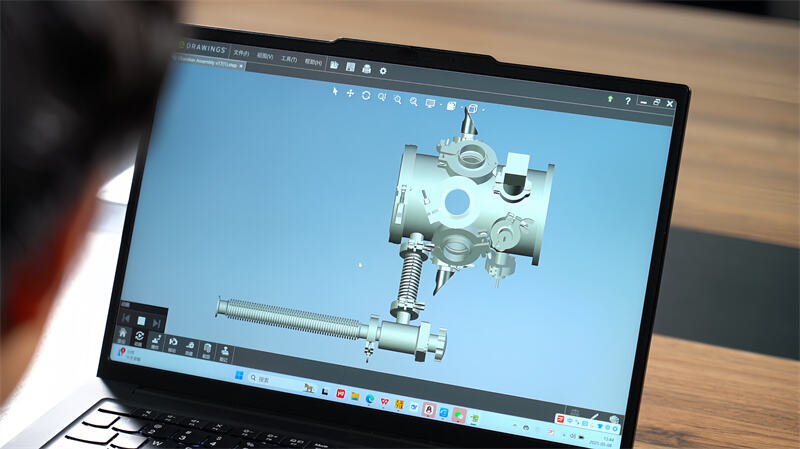

1.1 Paquete de diseño

- Geometría: definir la disposición interna, las bocas para bombas, medidores y ventanas ópticas, posiciones de electrodos/objetivos.

- Especificación de vacío: establecer presión final, tasa de fuga, presión de prueba; elegir aleación, método de soldadura y tipo de sellado en consecuencia.

- Documentación: planos detallados, ensamblaje general, plan de secuencia de soldadura, GD&T completo.

1.2 Materiales y consumibles

- Aleaciones: acero inoxidable austenítico 304L/316L (bajo contenido de carbono, baja emisión de gases); aleaciones de Al o Ti bajo pedido.

- Consumibles: alambre de aporte compatible, juntas de calidad para vacío, accesorios CF/KF.

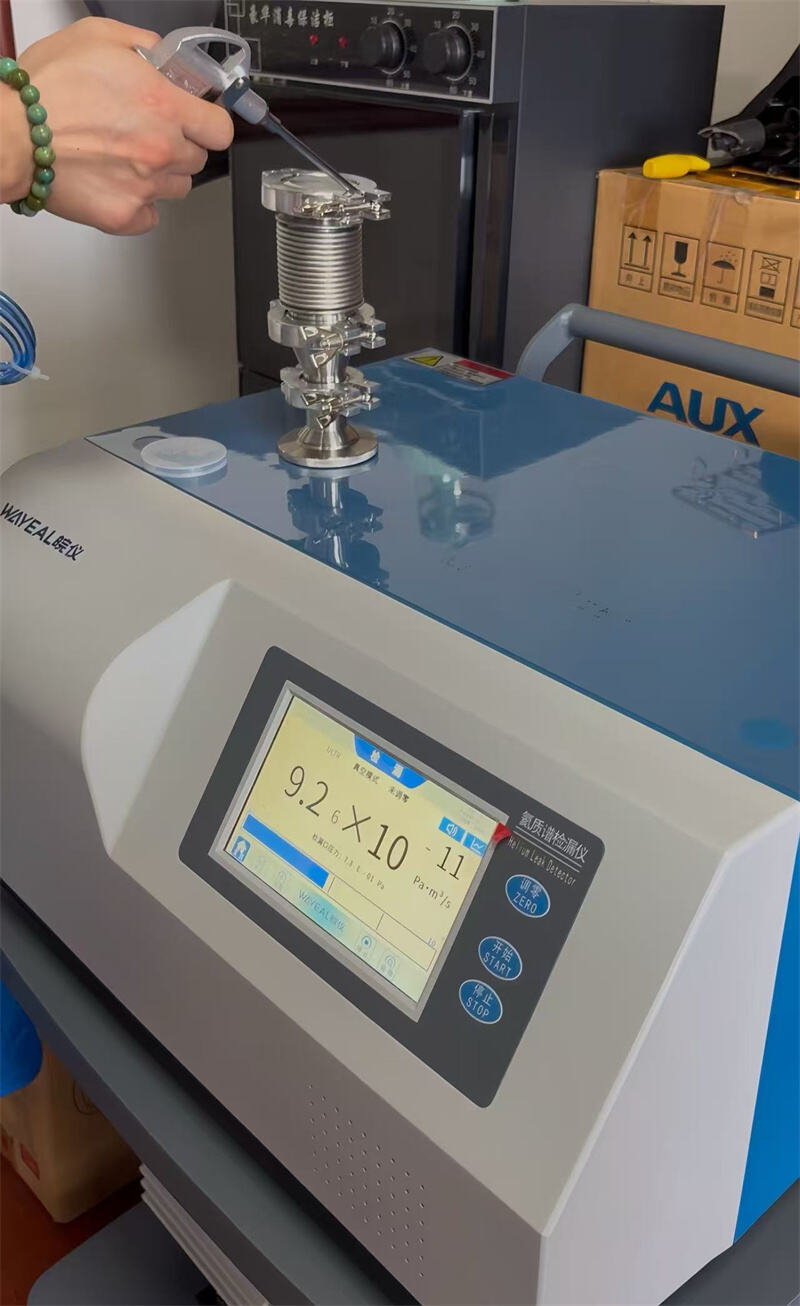

- Metrología: detector de fugas por espectrómetro de masas de helio, medidor de rugosidad superficial, máquina de medición por coordenadas (CMM).

2. Procesamiento de materiales

2.1 Pretratamiento

- Desengrase: baño alcalino o ultrasónico para eliminar aceites de laminación.

- Decapado y pasivación: eliminar óxido/escama, restaurar la película de óxido de cromo.

- Protección: guantes o película desmontable durante el mecanizado.

2.2 Corte y conformado

- Corte: plasma, láser o chorro de agua.

- Laminado: cilindros en laminadoras de placas; carcasas rectangulares formadas con plegadora.

- Mecanizado: acabado de ranuras de sellado, puertos roscados hasta Ra ≤ 0,8 µm.

- Perforación: ventanas mecanizadas CNC, puertos de bomba; romper todos los bordes.

3. Ajuste y soldadura

3.1 Ensamble de puntos de soldadura

- Ubicar con puntos de soldadura mínimos; secuencia elegida para equilibrar la contracción.

3.2 Soldadura

- Proceso: GTAW (TIG) por defecto; haz de electrones para uniones de alta pureza.

- Aceptación: cero porosidad, penetración completa, cordón interior liso; soldaduras de un solo lado suelen estar protegidas por el dorso para perfil de "doble lado".

- Costuras críticas probadas al 100 % con helio en sitio.

4. Operaciones posteriores a la soldadura

4.1 Alivio de tensiones

- Horno o PWHT local a 450–650 °C; para piezas grandes se puede utilizar alivio de tensiones por vibración.

4.2 Limpieza final

- Repicado de zonas soldadas; enjuague ultrasónico → agua desionizada → secado con aire caliente; certificado con ≤ 1 mg/m² de residuos orgánicos.

5. Verificación de calidad

- Dimensional y visual: longitud de la cámara, espaciado de puertos, planitud de bridas ≤ 0,1 mm/100 mm.

- Vacío: tasa de fuga integral ≤ 1 × 10⁻⁹ Pa·m³/s (o según clase del cliente).

- Reducción de presión: alcanzar el valor límite especificado dentro de la curva publicada.

- Mecánico: prueba hidrostática o neumática de resistencia a 1,3 × la presión de diseño.

6. Acabado y envío

- Superficie: granallado con vidrio, acabado satinado o electropulido (Ra ≤ 0,4 µm) para reducir la carga gaseosa.

- Protección: película de PVC + bolsa desecante, caja con amortiguación de impactos.

- Liberación a almacén o integración directa con bombas, válvulas y fuentes de deposición.

Con cada etapa rastreable según ISO 9001 y EN 13980 (ATEX) cuando sea necesario, nuestras cámaras llegan listas para funcionar inmediatamente en alto vacío, en cualquier parte del mundo.

Noticias Calientes

Noticias Calientes2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Derechos de autor © Wenzhou QiMing Stainless Co., Ltd. Todos los derechos reservados - Política de privacidad-BLOG