Przewodnik krok po kroku dla międzynarodowych kupujących

1. Projektowanie i przygotowanie

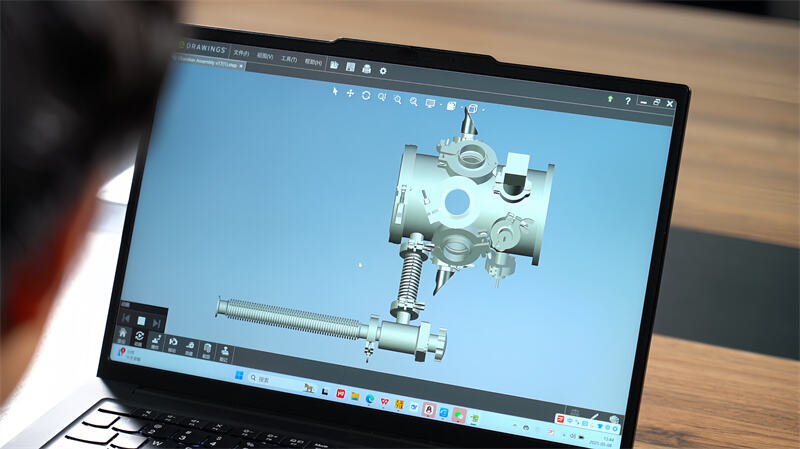

1.1 Pakiet projektowy

- Geometria: określenie układu wewnętrznego, miejsc pod pompę, manometr i okienka obserwacyjne, pozycji elektrod/celi

- Specyfikacja próżniowa: ustalenie ciśnienia końcowego, szybkości nieszczelności, ciśnienia próbne; dobór stopu, metody spawania i typu uszczelnienia zgodnie z wymaganiami

- Dokumentacja: szczegółowe rysunki, rysunek zestawieniowy, plan kolejności spawania, pełna specyfikacja GD&T

1.2 Materiały i materiały eksploatacyjne

- Stopy: stal nierdzewna austenityczna 304L/316L (niskowęglowa, o niskim wydzielaniu gazów); stopy Al lub Ti na żądanie

- Materiały eksploatacyjne: drut spawalniczy dobrane do stopu, uszczelki próżniowe, elementy CF/KF

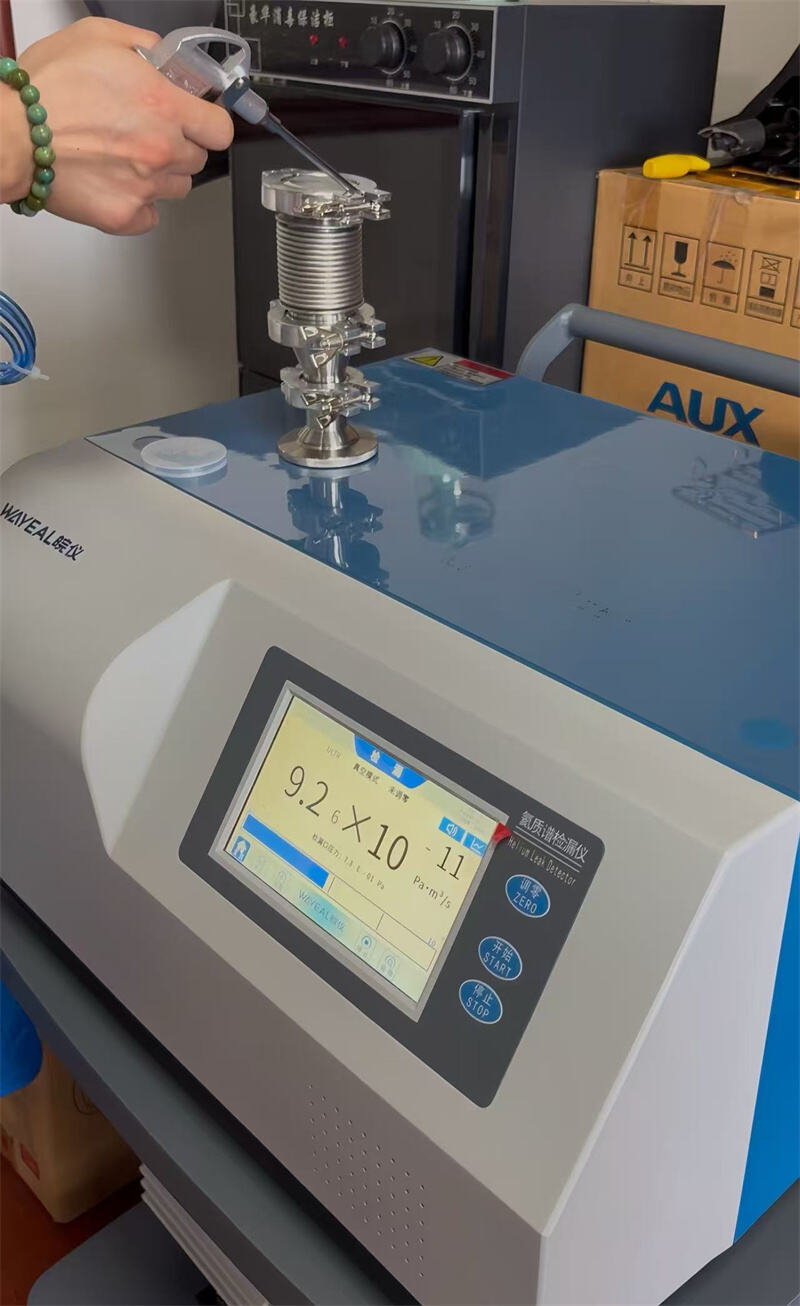

- Metrologia: detektor wycieków z użyciem spektrometru masowego helu, czujnik chropowatości powierzchni, CMM.

2. Przetwarzanie materiałów

2.1 Przygotowanie wstępnego

- Odżyrzanie: kąpiel alkaliczna lub ultradźwiękowa w celu usunięcia olejów tłocznych.

- Trawienie i pasywacja: usuwanie tlenków/łupieżu, przywracanie warstwy tlenku chromu.

- Ochrona: rękawice lub folia ochronna podczas obróbki skrawaniem.

2.2 Cięcie i kształtowanie

- Cięcie: plazmowe, laserowe lub strumieniem wody.

- Walcowanie: cylindry na walcach płytowych; prostokątne obudowy gięte na giętarce.

- Obróbka: wykończenie rowków uszczelniających, gwintów do chropowatości Ra ≤ 0,8 µm.

- Wytwarzanie otworów: okna i porty pompowe wykrawane CNC; załamanie wszystkich krawędzi.

3. Montaż i spawanie

3.1 Spawanie docelowe

- Umocowanie przy minimalnej liczbie docelowych nacięć spawanych; kolejność dobrane tak, aby zrównoważyć kurczenie się materiału.

3.2 Spawanie

- Proces: GTAW (TIG) jako domyślny; wiązka elektronowa dla połączeń o wysokiej czystości.

- Akceptacja: brak porowatości, pełne przetopienie, gładki szw wewnętrzny; jednostronne spoiny często osłaniane od tyłu, aby uzyskać profil „dwustronny”.

- Krytyczne szwy testowane pod kątem wycieków helu w 100% bezpośrednio na miejscu.

4. Operacje popospawalnicze

4.1 Usuwanie naprężeń

- Pieceń lub lokalne HTW 450–650 °C; duże elementy mogą być poddawane relaksacji naprężeń wibracyjnych.

4.2 Oczyszczenie końcowe

- Ponowne kwasowanie stref spawalniczych; płukanie ultradźwiękowe → woda dejonizowana → suszenie strumieniem gorącego powietrza; certyfikowane do ≤ 1 mg/m² pozostałości organicznych.

5. Weryfikacja jakości

- Wymiarowa i wizualna: długość komory, odległość między kołnierzami, płaskość kołnierzy ≤ 0,1 mm/100 mm.

- Próżnia: całkowita szybkość nieszczelności ≤ 1 × 10⁻⁹ Pa·m³/s (lub zgodnie z klasą klienta).

- Pompa próżniowa: osiągnięcie określonego ciśnienia końcowego zgodnie z publikowaną krzywą.

- Mechaniczna: próbna próba hydrauliczna lub pneumatyczna przy 1,3 × ciśnieniu roboczym.

6. Wykończenie i wysyłka

- Powierzchnia: piaskowanie szklanym piaskiem, wykończenie matowe lub elektropolerowane (Ra ≤ 0,4 µm) w celu zmniejszenia obciążenia gazowego.

- Ochrona: folia PVC + worek z środek wiązującym wilgoć, skrzynia odporna na wstrząsy.

- Zwolnienie do magazynu lub bezpośrednia integracja z pompami, zaworami i źródłami osadzania.

Każdy etap produkcji jest śledzalny zgodnie z ISO 9001 oraz EN 13980 (ATEX) tam, gdzie jest to wymagane; nasze komory docierają gotowe do natychmiastowej pracy w warunkach wysokiej próżni – w dowolnym miejscu na świecie.

Gorące wiadomości

Gorące wiadomości2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Prawa autorskie © Wenzhou QiMing Stainless Co., Ltd. Wszelkie prawa zastrzeżone - Polityka prywatności-Blog