Прачен водич корак по корак за меѓународни купувачи

1. Инженеринг и подготвка

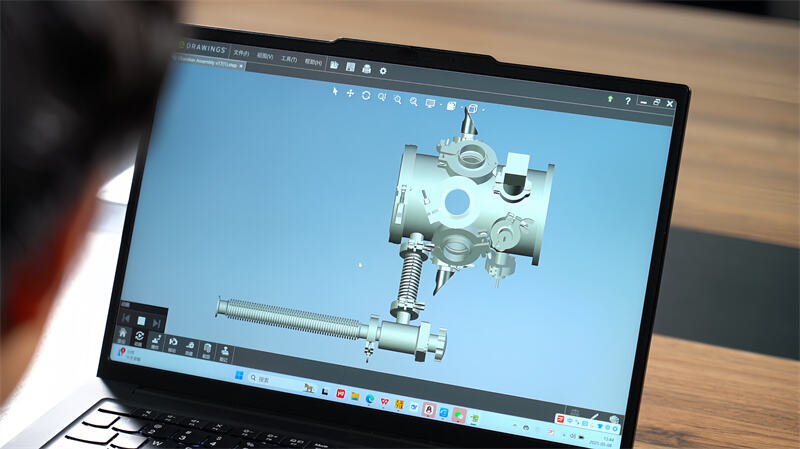

1.1 Пакет со дизајн

- Геометрија: дефинирање на внатрешната конфигурација, положба на пумпата, датчиците и прозорците, електродите/целите.

- Вакуум спецификација: поставување на најнизок притисок, брзина на истекување, тестен притисок; избор на легура, метод на заварување, тип на затворање според тоа.

- Документација: детални цртежи, општа асембли, план за редослед на заварување, целосни GD&T.

1.2 Материјали и потрошни материјали

- Леги: 304L/316L аустенитен нерѓоскорен (со низок јаглерод, ниско испарување); Al- или Ti-леги по барање.

- Потрошни материјали: соодветна жица за полнење, заптивања од вакуум, CF/KF компоненти.

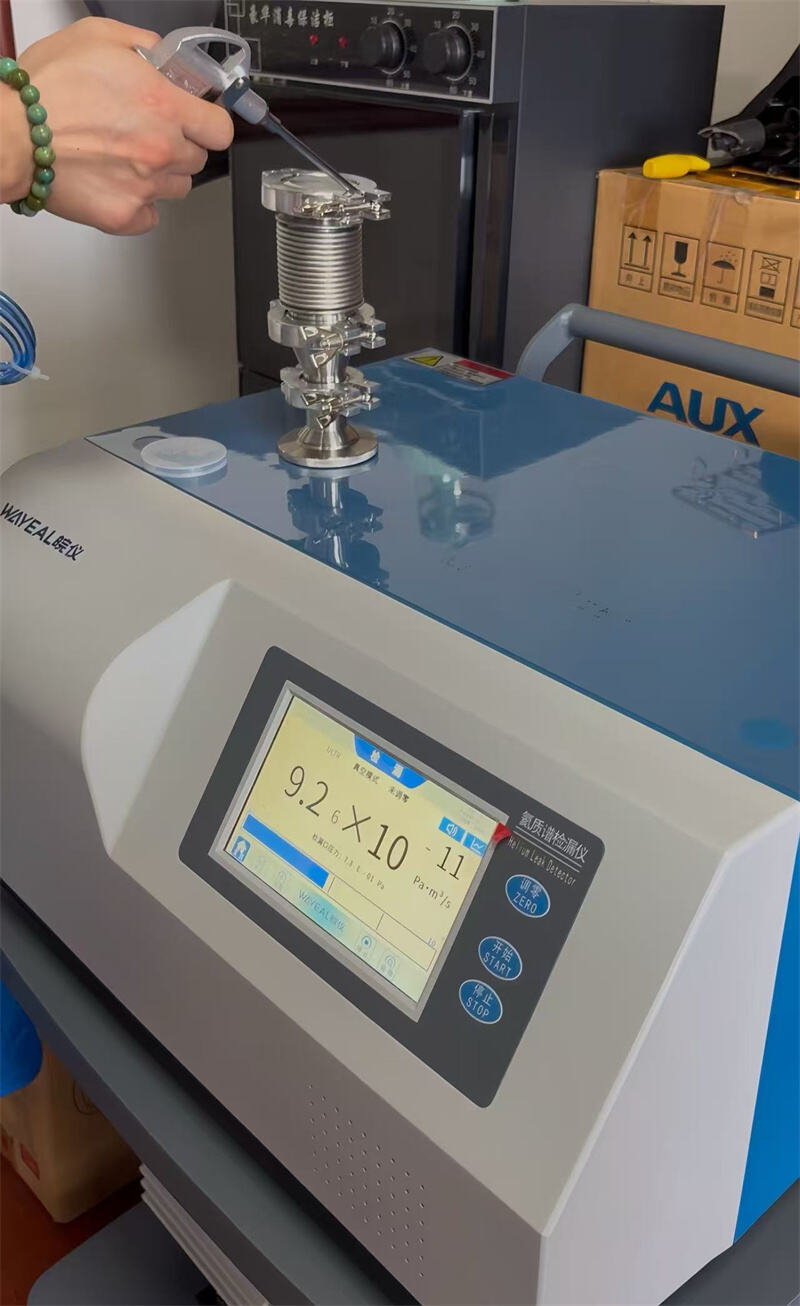

- Метрологија: детектор на лабавина со хелиум мас спектрометар, мерило за грубост на површината, CMM.

2. Обработка на материјалот

2.1 Предобработка

- Дегресирање: алкали или ултразвучна кора за отстранување на ролни масла.

- Травење и пасивирање: отстранување на оксид/каљ, обнова на Cr-оксид филмот.

- Заштита: ракавици или филм за лупање при машинската обработка.

2.2 Сечење и формирање

- Сечење: плазма, ласер или воден млаз.

- Валјање: цилиндри на плочни валјаци; правоаголни обвивки формирани со геџе.

- Машина: завршни жлебови за седлата, навојни приклучоци до Ra ≤ 0,8 µm.

- Правење отвори: CNC-исекување на прозорци, пумпени приклучоци; скршени сите рабови.

3. Слагање и варење

3.1 Приварување на делови

- Поставување со минимален број приварки; редослед избран за балансирање на контракцијата.

3.2 Варење

- Постапка: GTAW (TIG) како стандард; електронско-зрачење за високочисти врски.

- Прифаќање: нулта порозност, целосна пенетрација, глатка внатрешна линија на вар; еднострани варови често имаат заштита од задната страна за да добијат „двостран“ профил.

- Клучни шавови се тестираат со 100% хелиумска детекција на местото.

4. Пост-варовни операции

4.1 Отстранување на напони

- Печка или локална топлинска обработка по варењето 450–650 °C; кај поголемите делови може да се користи вибрациско отстранување на напони.

4.2 Финално чистење

- Повторно маринирање на варовните зони; ултразвучно искачување → деонизирана вода → сушење со топел воздух; сертификувано за остатоци од органски материи ≤ 1 mg/m².

5. Потврда на квалитет

- Димензионални и визуелни проверки: должина на комората, растојание меѓу приклучоците, рамност на фланците ≤ 0,1 mm/100 mm.

- Вакуум: интегрална стапка на цурење ≤ 1 × 10⁻⁹ Pa·m³/s (или според класата на клиентот).

- Испумпување: достигнување на наведениот максимален вакуум во рамките на објавената крива.

- Механички тест: хидростатички или пневматички тест на чврстота на 1,3 × проектниот притисок.

6. Завршување и испраќање

- Површина: со чешање со стаклени топчиња, матирана или електрополирана (Ra ≤ 0,4 µm) за намалување на впливот на гасовите.

- Заштита: PVC фолија + плик со сувач, кутија отпорна на тресења.

- Пуштање во залиха или директна интеграција со пумпи, вентили и извори за депозити.

Со секоја фаза проследлива до ISO 9001 и EN 13980 (ATEX) каде што е потребно, нашите комори пристигнуваат спремни за непосредна употреба под висок вакуум — било каде на планетата.

Топ vestsјина

Топ vestsјина2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Авторски права © Wenzhou QiMing Stainless Co., Ltd. Сите права задржани - Правила за приватност-Блог