Praktični vodič korak po korak za međunarodne kupce

1. Inženjering i priprema

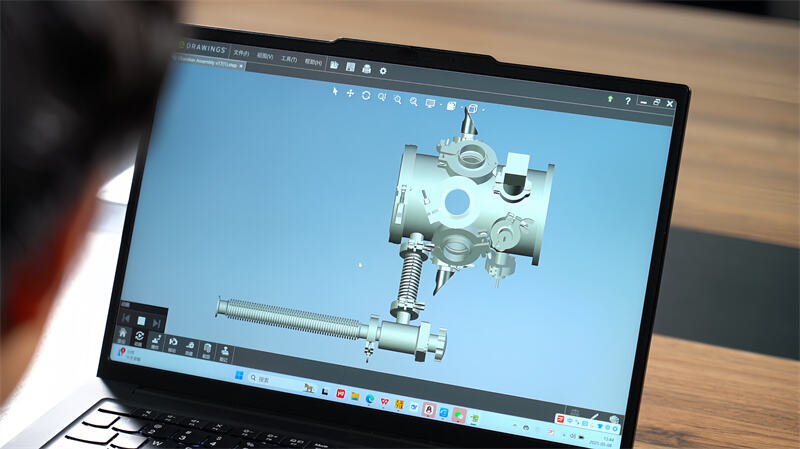

1.1 Projektantski paket

- Geometrija: definiranje unutarnje raspodjele, priključaka za pumpu, mjerač i prozor za pregled, položaja elektroda/meta.

- Vakuumski specifikaciji: postavljanje konačnog tlaka, brzine curenja, radnog tlaka; odabir slitine, načina zavarivanja i tipa brtvila u skladu s tim.

- Dokumentacija: detaljni crteži, opći sklop, plan niza zavarivanja, potpuna GD&T dokumentacija.

1.2 Materijali i potrošni materijali

- Slitine: austenitni nerđajući čelik 304L/316L (niskougljični, niska emisija plinova); Al- ili Ti-slitine prema zahtjevu.

- Potrošni materijal: puni žice za zavarivanje, brtvila za vakuum, CF/KF pribor.

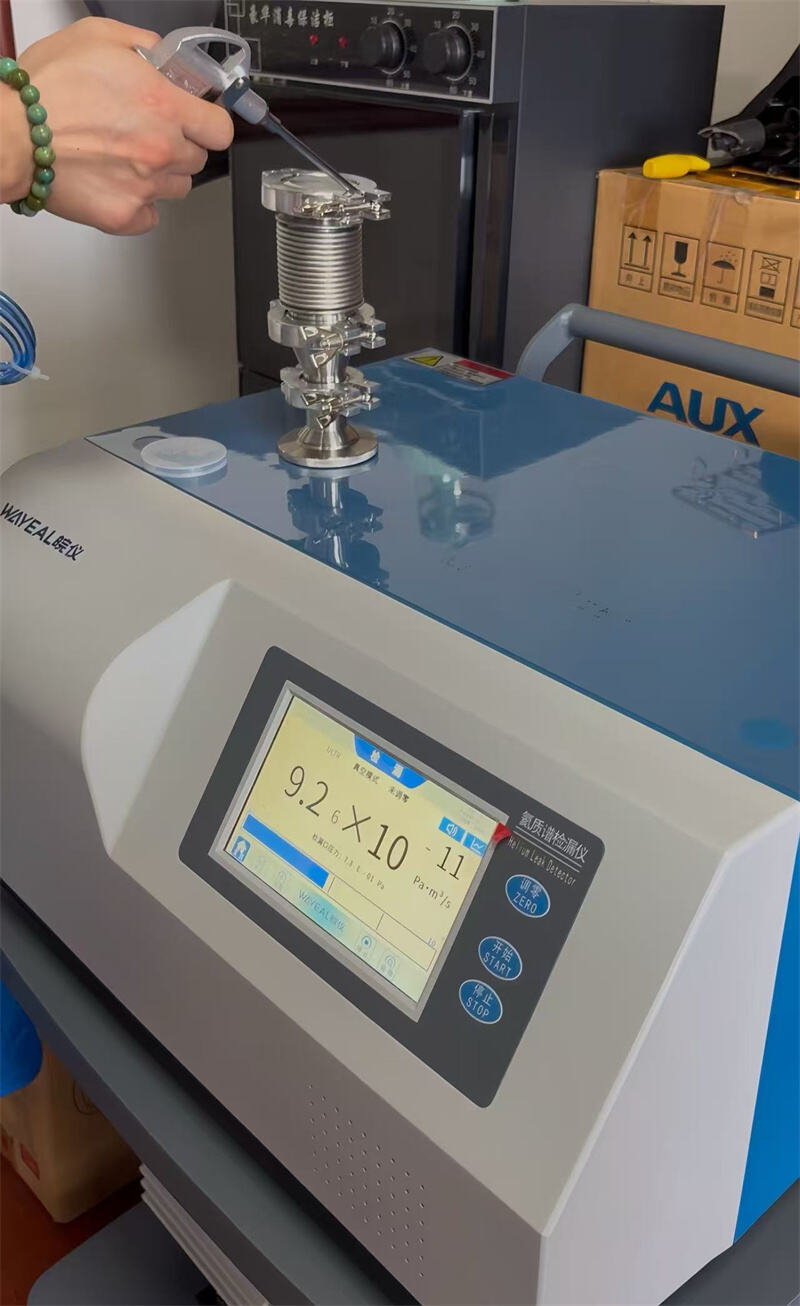

- Metrologija: detektor curenja s helijevim masnim spektrometrom, mjerilo hrapavosti površine, CMM.

2. Obrađivanje materijala

2.1 Prethodna obrada

- Uklanjanje masti: alkalna ili ultrazvučna kada za uklanjanje ulja.

- Kiselenje i pasiviranje: uklanjanje oksida/kore, obnova Cr-oksidnog filma.

- Zaštita: rukavice ili ljepljiva folija tijekom obrade.

2.2 Rezanje i oblikovanje

- Rezanje: plazma, laser ili vodeni mlaz.

- Valjanje: cilindri na valjnim strojevima; pravokutne ljuske savijane na savijaču lima.

- Stroj: dorada žljebova za brtve, navojna priključna mjesta do Ra ≤ 0,8 µm.

- Bušenje: prorezi izrezani CNC-om, priključci za pumpu; oboriti sve rubove.

3. Montaža i zavarivanje

3.1 Privarivanje sklopa

- Pozicionirati s minimalnim privarivanjem; slijed odabran tako da uravnoteži skupljanje.

3.2 Zavarivanje

- Postupak: GTAW (TIG) kao standard; elektronskim snopom za spojeve visoke čistoće.

- Prihvatljivost: nulte poroznosti, potpuno prodorno zavarivanje, glatki unutarnji zavar; jednostrano zavarivanje često dodatno zaštićeno kako bi se postigao profil „dvostranog“ završetka.

- Kritični šavovi potpuno testirani na curenje helija na licu mjesta.

4. Operacije nakon zavarivanja

4.1 Otpuštanje napetosti

- Peć ili lokalno termičko obradno postupanje 450–650 °C; za velike dijelove se može koristiti vibracijsko otpuštanje napetosti.

4.2 Konačno čišćenje

- Ponovno kiseljenje zoni zavarivanja; ultrazvučno ispiranje → deionizirana voda → sušenje vručim zrakom; certificirano do ≤ 1 mg/m² ostataka organskih tvari.

5. Provjera kvalitete

- Dimenzionalna i vizualna provjera: duljina komore, razmak priključaka, ravnost flensa ≤ 0,1 mm/100 mm.

- Vakuum: integralna brzina curenja ≤ 1 × 10⁻⁹ Pa·m³/s (ili prema kategoriji klijenta).

- Isisavanje: dostići navedenu konačnu vrijednost unutar objavljene krivulje.

- Mehanička ispitivanja: hidrostatski ili pneumatski test čvrstoće pri 1,3 × radnom tlaku.

6. Završna obrada i isporuka

- Površina: stakleni perlu, matirana poliranje ili elektropoliranje (Ra ≤ 0,4 µm) za smanjenje opterećenja plinom.

- Zaštita: PVC folija + vrećica s sredstvom za upijanje vlage, pakirano u kantu otpornu na udarce.

- Isporuka na skladište ili izravna integracija s pumpama, ventilima i izvorima deponiranja.

Svaka faza proizvodnje traga se do ISO 9001 i EN 13980 (ATEX) gdje je potrebno, a komore stižu spremne za odmah nužan rad u visokom vakuumu — bilo gdje na svijetu.

Vruće vijesti

Vruće vijesti2025-08-01

2025-07-24

2025-11-19

2025-12-25

2026-01-31

Autorsko pravo © Wenzhou QiMing Stainless Co., Ltd. Sva prava pridržana - Pravila o privatnosti-Blog